PERENCANAAN PERBAIKAN SISTEM PADA PROSES PEMBUATAN MODEL

BARU CETAKAN PIJAKAN KAKI JENIS KWBA KAPASITAS 650 TON DI PT. Y

Joko Suryanto [¹]

Rudi Yulianto [²]

[1]. Mahasiswa Jurusan Teknik Mesin Konsentrasi Mesin

Industri FTI-UJ

[2]. Dosen Tetap Jurusan Teknik Mesin FTI-UJ

Abstrak

Pada skripsi ini

membahas tentang improvement atau

perbaikan system pada pembuatan model baru cetakan pijakan kaki jenis KWBA

dengan kapasitas 650 ton. System yang diperbaiki adalah meliputi pengontrolan delivery atau pengiriman, kualitas, cost

dan life time dies atau cetakan

dengan tujuan mendapatkan biaya yang lebih murah dari supplier, pengiriman ke

customer lebih cepat dan life time dies atau cetakan yang lebih

panjang dari cetakan supplier adapun metodenya adalah sebagai berikut :

Pengontrolan delivery atau

pengiriman Target objective yang ingin dicapai adalah 2 bulan atau 60 hari yang

artinya lebih cepat 1 bulan jika pengerjaanya di lakukan di supplier dalam hal

ini PT Yung Maun Taiwan karena standart pengiriman sample OK dari supplier

adalah 3 bulan.pengontrolan delivery harus menggunakan metode seefisien mungkin

biar target diatas bisa tercapai maka metode yang digunakan adalah menggunakan

metode perencanaan kegiatan.

Pengontrolan cost atau biaya

proses Untuk mandapatkan cost yang lebih rendah dari cetakan supplier maka

untuk mengejar target tersebut hal pertama yang dilakukan adalah waktu proses

pengerjaan harus lebih cepat seperti yang ditargetkan diatas yaitu 2 bulan atau

60 hari. Selain itu analisa biaya juga dibutuhkan mengenai analisa biaya tetap,

dan analisa biaya variable dengan tujuan mendapatkan biaya proses yang lebih

murah dan mendapatkan biaya titik pulang pokok atau Break even point ( BEP ).

Pengontrolan life time dies atau cetakan Target objective adalah lebih dari 100

ribu shot atau kurang lebih 3 bulan dies tersebut dipakai. Untuk mencapai

target tersebut maka ada beberapa metode yang harus diterapkan yaitu proses maintenance atau perawatan dies dengan

menggunakan proses coating dan tempering.

Abstract

At skripsi this research obout improvement system at making new model step

braket KWBA mold with capacity 650 ton. This system which is improvement

include delivery control, Quality control, and cost control. With purpose can

be able cost more than cheap from supplier, delivery to customer more faster

and life time mold more length from supplier.

For delivery control target objective with wish

reach attain is 2 month or 60 day . with meaning is more fast 1 month if this

mold worked in supplier. Because delivery standart sample OK from supplier is 3

month. Method in used is with method

activity planning.

Cost control for can be able cost more more than

cheap mold from supplier then for chase target mentioned. Method in used is

with analisys break even point ( BEP ).

Life time mold control target objective with wish

reach attain is more from 100.000 shot or plus minus 3 month mold in used. For

reach out for talked about then some method at have to appliying. That is

maintenance process with used coating proses and tempering process.

1.PENDAHULUAN

Perkembangan dunia industri saat

ini menuntut terciptanya maksimalisasi penggunaan suatu alat dan mesin untuk

menghasilkan kualitas dan kuantitas suatu produk (dies) yang lebih baik dengan

menekan biaya seminimal mungkin (cost down). Maksimalisasi penggunaan alat dan

mesin tersebut salah satunya adalah pemilihan tahapan proses yang tepat dalam

pembuatan cetakan (dies) sehingga diharapkan dapat menghasilkan dies yang lebih

baik dengan menekan biaya seminimal mungkin (cost down).

Maksimalisasi penggunaan mesin

tersebut salah satunya adalah pembuatan program yang efisien pada mesin-mesin

otomatis sehingga diharapkan dapat menghasilkan dies dalam waktu yang lebih

singkat dan kualitas baik. Untuk

mencapai target tujuan maka perlu dibuat perencanaan ( planning ) kegiatan yang bagus. Dan seorang PPIC dituntut untuk

melakukan improvement-improvement dalam metode pembuatan planning ( master

planning ), penjadwalan ( scheduling ), perencanaan dan pengendian persediaan (

inventory planning & control ), pengawasan & pengendalian ( controlling

), dan organizing tanpa mengesampingkan cost yang dibutuhkan.

Untuk mencapai tuntutan tersebut

penulis akan melakukan beberapa langkah / metode dalam hal ini production

planning & inventory control dalam pembuatan dies casting.

2 2.LANDASAN TEORI

2 2.1 Proses Engineering Dalam Pembuatan dies

Dalam pembuatan

dies ada tahapan proses yang harus dijalankan yaitu meliputi proses drawing 2D

sampai dengan proses trial casting adapun proses tersebut akan dijabarkan

sebagai berikut :

Gambar 2.1. Flow proses pembuatan mold ( Ref Company profil PT Y Hal 29

)

2 2.2 Perencanaan Dan Pengendalian Produksi

Perencanaan dan

pengendalian produksi diterjemahkan dari istilah production planning and

control.merupakan activitas manajemen produksi / industri yang bertujuan

untuk merencanakan ( plan ) dan mengendalikan ( control ) aliran material (

khususnya bahan baku ) yang masuk, melalui berbagai

tahapan proses, dan

kemudian keluar dari pabrik.

Dalam proses manajemen produksi /

industri, aktivitas perencanaan dan penendalian produksi akan

merupakan langkah

manajemen yang sangat penting terutama untuk menjaga kelancaran aliran

material

dari saat awal sampai dengan akhir produksi, dalam kaitan ini fungsi-fungsi

perencanaan dan

pengendalian produksi dapat dijabarkan secara sistematis

sebagai berikut :

a a. Fungsi

peramalan (forecasting). Fungsi ini akan membuat

ramalan kebutuhan (demand) dari

produk yang harus dibuat yang dinyatakan

dalam kuantitas (jumlah) produk sebagai fungsi dari

waktu.

Peramalan dilakukan

dalam jangka panjang ( long term ), jangka menengah (medium term), dan

jangka

pendek ( short term ). Estimasi yang berkaitan dengan pertanyaan (1) what will be demanded,

(2) how many, dan (3) when it should be supplied? Monitoring peramalan sangat diperlukan

dengan

jalan melakukan perbandingan antara kebutuhan yang diramalkan dengan

yang senyatanya. Untuk itu

bisa segera dilakukan tindak koreksi terhadap

kebutuhan yang diramalkan.

b. Fungsi

Perencanaan Produksi (

Aggregate Production Planning ).

Seperti halnya dengan

peramalan kebutuhan, maka perencanaan produksi juga dibuat

dalam jangka panjang,menengah dan

pendek. Perencanaan produksi dibuat dengan

memperhatikan berbagai macam alternative produksi

yang didasarkan pada

kapasitas internal yang dimiliki (sub-kontrak, inventory, overtime dan regular)

untuk bisa menghasilkan strategi ber-produksi yang optimal. Singkatnya semua

sumber daya produktif

harus dialokasikan dan selalu siap tersedia untuk

memenuhi rencana produksi berdasarkan peramalan

kebutuhan yang dibuat.

c. Fungsi

Perencanaan Dan Pengendalian Persedian ( Inventory

Planning & Control ).

Merupakan

fungsi perencanaan dan pengendalian persediaan, terutama yang

berkaitan dengan persediaan bahan

aku (material) baik yang berupa material

langsung, ataupun tidak langsung, (spare-parts, supplies, finished good, dll)

dalam jumlah yang optimal untuk menjaga kelancaran proses operasional.

Spesifikasi dari system dan prosedur persediaan meliputi (1) macam / system

pengorderan, (2) jumlah

atau besar order setiap kali dibuat, dan (3) ada

tidaknya safety atau buffer stock. Karena persediaan

merupakan “ the hidden cost “ maka

diperlukan analisa perhitungan yang seksama agar bisa

ditetapkan level

persediaan yang ekonomis.

d. Fungsi

Penjadwalan Produksi / Operasional ( Operation

Scheduling ). Proses

untuk membuat

perencanaan produksi

agregat menjadi lebih berjalan mulus. Dalam hal ini proses produksi dijadwalkan

d alam skala waktu yang singkat / pendek ( minggu, hari ataupun jam ) untuk

memenuhi permintaan

( (demand) akan produk.

f. e. Fungsi Pengendalian Performans

( performance control ).

Meliputi fungsi pengendalian kualitas

produk maupun proses, perawatan untuk

menjaga keandalan kinerja dari system produksi.

Pengendalian biaya (budget)

dll. Merupakan tindakan (action) konkrit dari fungsi perencanaan dan

pengendalian produksi yang akan berfungsi “progress

control” yaitu untuk memberikan umpan balik

(feed back) dan tidak koreksi

terhadap penyimpangan yang terjadi bilamana perlu dilakukan

perencanaan ulang

(replanning) kembali.

2 2.3 Analisa Titik Pulang Pokok ( Break Even

Analysis )

Analisa Titik Pulang Pokok (B.E. Analisys)

merupakan analisis ekonomi yang umum diaplikasikan

dalam proses pengambilan

keputusan. Dengan analisys ini, maka keputusan mengenai berapa volume

produksi

harus dibuat agar suatu operasi produksi tetap menguntungkan akan bisa

ditetapkan.

Analisys dibuat dengan mempertimbangkan unit-unit biaya tetap (fixed cost), biaya variable dan harga

(price) per unit produknya.dengan

analisis titik pulang pokok ini, maka dengan cepat manajemen

industri akan

dapat menganilisis dan mengevaluasi tentang bagaimana pengaruh perubahan volume

produksi / penjualan terhadap besarnya keuntungan yang bisa diperoleh. Perlu

diketahui disini,

analisis ini dilaksanakan dengan mangabaikan hal-hal seperti

:

· Kondisi

masa yang akan datang yang berkaitan dengan perubahan tingkat kebutuhan yang

serba pasti.

· Nilai

uang tidak akan berubah seiring dengan periode waktu berjalan (time value of money).

B.E analisis akan

dapat dievaluasi dengan cepat dan sistematis dengan cara

mengambarkanya.

Dalam bentuk peta (break – even chart)seperti contoh berikut

ini :

Gambar 2.15. Peta Ulang Pokok (Break Even

Chart

Catatan :

S B.X :

Menggambarkan Jumlah / volume produk (N) yang dihasilkan atau

dijual. Selain itu juga

bisa digunakan untuk menunjukan % kapasitas pendayagunaan

dari

fasilitas produksi.

NB :

Jumlah / volume produk yang menyebabkan terjadinya titik pulang pokok.

S b.Y :

Menggambarkan besarnya biaya (cost) atau penerimaan (revens) untuk berbagai jumlah /

output produk.

BEP :

Titik pulang pokok yaitu titik yang menunjukkan kondisi impas,

dimana pada jumlah / volume

produksi sebesar NB terjadi keadaan

total biaya = total

penerimaan

Bilamana : TC > TR – Rugi (Loss)

TC <

TR – Untung (Profit)

Untuk

melakukan analisis perhitungan, maka hal tersebut bisa dilihat dari

hubungan-hubungan berikut

ini :

Untung

(profit) atau rugi (loss) = Total penerimaan – Total biaya

Atau

: Z = TR – TC

Bilamana

Z harganya positif atau TR > TC kondisi yang menguntungkan (profit) yang

akan dijumpai. Sebaliknya bila Z negative atau TR < TC kerugian (loss) yang

terjadi. Pada kondisi pulang pokok

(break-even), maka disini berlaku Z = TR =

TC, sehingga berawal dari hubungan ini bisa dilakukan

analisis lebih lanjut

sebagai berikut :

Dengan sedikit modifikasi maka

formulasi diatas dapat dibuat sebagai berikut :

P Perbedaan

/ selisih antara P – V disebut dengan istilah “ contribution per unit of

out put “. Dari

analisis B.E dijumpai adanya asumsi dan batasan antara

sebagai berikut :

a . Harga

jual per unit produk (unit price) atau P akan selalu konstan, tidak perduli berapapun jumlah

unit

output yang bisa terjual. Dalam kondisi yang nyata, unit price ini

akan tergantung pada hukum

supply-demand yang ada.

b . Biaya

variable per unit out put (V) juga dianggap konstan tidak perduli berapapun jumlah unit

output

yang dijual, disini tidak dikenal adanya potongan harga (discount

price).

c . Asumsi

nilai P dan V yang konstan memberikan asumsi baru yaitu semua yang berhubungan

dengan biaya

(cost) akan linier.

d . Analisa

B.E hanya bisa diaplikasikan untuk menganalisa fasilitas produksi yang

menghasilkan produk

atas jasa tunggal (single output).

Selanjutnya

berdasarkan peta pulang pokok ( B.E.

Chart ) manajemen industry akan dapat menjawab

beberapa pertanyaan-pertanyaan

yang berhubungan dengan telah ditetapkanya jumlah / volume

produk yang

mengakibatkan kondisi pulang pokok terjadi (NB).

3 3. ANALISA TERJADINYA MASALAH

Dalam

bab ini penulis akan menjabarkan pokok permasalahan yang terjadi di PT Y

sehingga muncul

ide untuk memperbaiki system yang terjadi khususnya dalam pembuatan

pijakan kaki jenis KWBA,

selama ini dies yang digunakan untuk

memproduksi pijakan kaki KWBA adalah buatan dari PT Yung Maun dari Taiwan

karena harga dies yang begitu mahal dan proses pengiriman (delivery) yang

begitu

lama sekitar 3 bulan maka penulis selaku bagian engineering di PT Y

berinisiatif akan membuat dies

tersebut dengan improvement system yang berjalan

selama ini sehingga akan diperoleh menurunkan

cost yang dikeluarkan PT Y dan

akan menghasilkan kualitas produk yang sesuai dengan PT Yung

Maun Taiwan.

Gambar.3.11 Sample Part Pijakan Kaki Jenis KWBA.

3.1.

Forecasting Dan Purchase Order

Purchase

Order ( PO ) untuk step braket KWBA cukup tinggi yaitu kurang lebih ± 927.153

dalam 1

tahun atau sekitar 77.263 / bulan. Sehingga dibutuhkan sekitar 9 dies

dengan asumsi Life time 1 dies

bisa sampai 100 ribu shot. Total untuk kebutuhan

produksi di PT Y tahun 2009 adalah 155.811.588

part dan dibutuhkan sekitar 165

dies. dengan kebutuhan dies sebanyak itu maka engineering dept

selaku pembuat

dies inhouse di PT Y dituntut untuk menurunkan cost sekaligus improvement

sehingga akan menghasilkan cost down yang cukup besar dengan salah satunya

adalah step braket

jenis KWBA karena

masih produk baru / new item maka dies tersebut adalah salah satu tujuan dari

penulis untuk melakukan improvement. Berikut data Purchase Order PT Y berikut

supplier-suplier

yang membuat dies tersebut sehingga akan tercapai persentase

seberapa besar cost down

yang diperoleh jika dies tersebut dikerjakan di

engineering dept.

Gambar.3.12 Forecast Part Pijakan Kaki Jenis KWBA Di PT Y.

Gambar.3.13 Persentase Forecast Pembuatan Cetakan Di PT Y.

Total kebutuhan die PT Y untuk

tahun 2009 adalah 194 dies yang masing-masing di suplierkan ke PT Yung Maun 71

dies, PT Gine Lee 17 dies, PT BMT 33 dies, PT GIGA 6 dies dan Engineering Dept

67 Die. disini engineering dept dituntut untuk cost down perusahaan sebesar 67

die atau 34.54 persent.

Melihat kondisi diatas penulis selaku PPIC di

engineering dept harus melakukan improvement supaya

target yang dituntut

perusahaan bisa tercapai.

Gambar.3.14 Total Pembuatan Cetakan Pijakan Di PT Y.

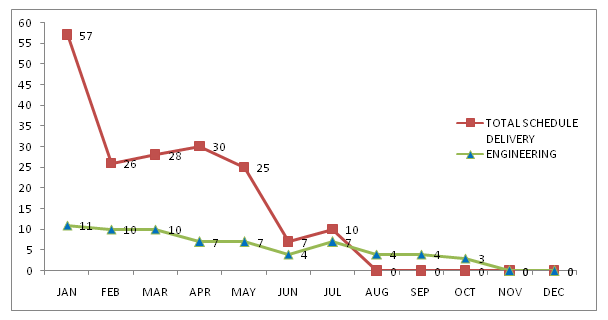

akan dikerjakan pada bulan jan 11 set , feb 10 set, mar 10 set,

apr 7 set, may 7 set, jun 4 set, jul 7 set,

agust 4 set, sept 4 set, oct 3 set.

Jika target yang diplanning tidak sesuai schedule maka produksi akan

off line

maka dari itu pembuatan schedule harus seksama dan pengontrolan harus bagus

untuk menjaga

agar planning tidak meleset.

Gambar.3.15 Total Pembuatan Cetakan Pijakan Kaki Jenis KWBA Di PT Y

Pengirimaan dies dari supplier

dalam bentuk kondisi ok atau massprod sangat penting untuk

kelangsungan

produksi, jika terlambat dalam pengiriman dies maka produksi akan off line

sehingga

tidak bisa mengirim barang ke customer. Efek yang ditimbulkan jika

sampai terlambat mengirim

barang maka akan hilang kepercayaan dari customer

sehingga akan mengurangi purchase order maka

perusahaan akan rugi dalam jumlah

yang sangat besar, maka dari itu seksi repair maintenance die atau

(RMD)selaku yang bertanggung jawab penuh atas ketersedianya die harus bisa

memplanning kapan

dies akan turun,

life time habis sehingga dies

yang baru datang, maka produksi akan tetap berlangsung.

Untuk pembuatan schedule pijakan

kaki KWBA sendiri adalah untuk bulan januari 4 set, bulan mei 2

set dan juni 2

set. Dengan pertimbangan pada bulan januari die yang tersisa tahun 2008 akan

habis

(crack) sehingga untuk mengganti dies tersebut dan agar produksi tetap

berjalan maka dibutuhkan

sekitar 8 set selama 1 tahun. Jika order ke suplier

dibutuhkan waktu sekitar 3 bulan untuk pengerjaan dies sehingga akan menghambat

jalannya produksi.

Gambar.3.16 Order Pijakan Kaki Jenis KWBA Di Suplier.

4.

PEMBAHASAN

Dengan adanya target delivery dan cost down mengenai

project pijakan kaki jenis KWBA dari management perusahaan maka penulis sebagai

pembuat planning dan sekaligus project leader maka penulis membuat suatu

improvement system yang berjalan selama ini yang nantinya bertujuan untuk cost

down perusahaan mengenai pembuatan cetakan kaki jenis KWBA yaitu cost lebih

rendah dari harga supplier.

Beberapa system yang akan penulis

improve adalah mengenai pengontrolan

schedule proses dan metode proses yang diharapkan bisa sesuai planning

sehingga bisa cost down proses dan membuang lost time proses.selama ini proses

yang berjalan adalah dalam pembuatan dies / cetakan ditargetkan dalam waktu 3

bulan dies / cetakan harus massprod sehingga tidak memperhitungkan cost yang

dikeluarkan waktu pembuatan dies tersebut.

Tabel

4.7 Network Diagram Proses Pembuatan Cetakan Pijakan Kaki Jenis KWBA

Tabel

4.7 Waktu Proses Pembuatan Cetakan Pijakan Kaki Jenis KWBA

Tabel 4.13 Analisa Biaya Tetap

Biaya tetap terdiri dari biaya

tenaga kerja langsung, biaya utility penunjang, biaya over head, dan biaya

depresiasi, sehingga total biaya tetap untuk proses pembuatan cetakan pijakan

kaki di PT Y adalah Rp 759,298,500 / tahun

Tabel 4.19 Estimasi Biaya Variable

Dari table diatas diketahui total

biaya variable proses pembuatan cetakan pijakan kaki jenis KWBA di PT Y adalah

Rp. 150.322.981,- dengan waktu yang dibutuhkan 44 hari ( 6 minggu ).

4.1. Analisa Titik Pulang Pokok ( Break Even

Analisis )

Dari survey pasar diketahui harga

beli cetakan pijakan kaki jenis KWBA adalah Rp 163.800.000,- dengan waktu yang

dibutuhkan 3 bulan sedangkan jika dibuat in house estimasi harga sekitar Rp.

150.322.981 dengan waktu yang dibutuhkan sekitar 6 minggu. Sehingga dapat

diasumsikan harga percepatan proyek per minggu adalah :

Percepatan

Proyek = Harga / Waktu

=

163.800.000,- / 3 Bulan

= 13.650.000,- / minggu

Jika

waktu yang dibutuhkan adalah 12 minggu maka harga terbarunya adalah :

Harga

( waktu 12 minggu ) = Harga Awal + Biaya percepatan

= Rp 163.800.000,- + ( 3 X 13.650.000 )

= Rp 204.750.000,-

Dari

data diatas dapat diketahui jumlah out put produksi pulang pokok menggunakan

rumus sebagai berikut

Untuk

melakukan analisis perhitungan biaya, maka hal tersebut bisa diliat dari

hubungan sebagai berikut ini :

Untung ( Profit ) atau rugi ( loss ) = Total Penerimaan – Total Biaya

Atau, Z = TR - TC

Bilaman

Z harganya positif atau TR > TC kondisi yang mengguntungkan ( profit ) yang

akan dijumpai. Sebaliknya bila Z negative atau TR < TC kerugian (loss) yang

terjadi.

Dalam setahun PT Y membutuhkan

cetakan pijakan kaki sebanyak 14 set cetakan sehingga total penerimaan dari

penjualan

TR

= 14 X Rp 204.750.000,-

= 2.866.500.000,-

Dari

data diatas dapat diketahui total biaya pembuatan cetakan pijakan dengan

menggunakan formulasi sebagai berikut

TC

= TFC + V = 759.298.500,- + ( 14 X Rp. 150.322.981

= 2.568.898.500

Dari data diatas dapat diketahui bahwa

dalam pembuatan cetakan pijakan kaki jenis KWBA di PT Y mengalami keuntungan (

profit ) karena TR > TC. Adapun keuntungan yang diperoleh adalah

Z

= TR – TC

= Rp 2.866.500.000 – Rp 2.568.898.500

= Rp 297.601.500,-

Keuntungan

tersebut masih dipotong dengan pajak penghasilan ( PPN ) sebesar 10% sehingga

keuntungan bersih ( net profit ) adalah

Net

Profit = Rp. 297.601.500 – ( 10% X Rp 297.601.500 )

= Rp 297.601.500 – 29.706.150

= Rp. 267.841.35

5. KESIMPULAN

Dapat

disimpulkan bahwa pembuatan pembuatan model baru cetakan pijakan kaki jenis

KWBA dengan kapasitas 650 ton layak dilaksanakan karena mencapai tujuan yang

ditargetkan penulis

yaitu adalah sebagai berikut :

1 1. Pengontrolan delivery atau

pengiriman

Pengiriman cetakan ok jika

pembelian cetakan di supplier dalam hal ini PT Yung Maun Taiwan adalah standart

3 bulan, jika pembuatan cetakan pijakan kaki jenis KWBA dilakukan

di

engineering department adalah 65 hari atau 2.5 bulan kesimpulanya lebih cepat

0.5 bulan dari suplier

2 2. Pengontrolan cost atau biaya

proses

Cost

yang dikeluarkan

PT CHN jika cetakan pijakan kaki jenis KWBA di lakukan di supplier adalah Rp

163.800.000,- jika pembuatan dilakukan di engineering department adalah

Rp 108.352.981,- kesimpulanya cost yang dikeluarkan untuk pembuatan cetakan

pijakan kaki jenis KWBA adalah untung karena biaya pembuatan di engineering

department lebih rendah

dari harga suplier

3 3. Pengontrolan life time dies atau cetakan

Dari data yang diperoleh penulis

rata-rata umur life time dies atau cetakan pijakan kaki jenis

KWBA setelah dilakukan maintenance adalah lebih dari 100 ribu shot kesimpulanya

umur cetakan lebih lama jika dilakukan maintenance di engineering departmen.

DAFTAR PUSTAKA

[1].

Ir

Arman Hakim Nasution, M Eng, “Manajemen Industri” , Andi Yogyakarta 2007

[2].

Sritomo

Wignjosoebroto, Pengantar Teknik & Manajemen Industri, Institut Sepuluh

November, 2006

[3].

Sam bodho

Sumani, Ekonomi & Manajemen Teknik, Graha Ilmu, 2009

Studi Kelayakan Investasi Genset 365 kVA Sebagai

Peralatan Sewa di PT. XYZ

Ibnu Nurman

Siswantoro [1]

Rudy

Yulianto[2]

[1]. Mahasiwa Jurusan Teknik Mesin Konsentrasi Mesin

Industri FTI-UJ

[2]. Dosen Tetap Jurusan Teknik Mesin FTI-Uj

Abstrak

Kegiatan investasi sangat penting peranannya dalam suatu

perusahaan. Kegiatan ini

membutuhkan modal yang cukup besar, karena itu setiap akan dilakukan investasi

maka perlu dilakukan studi kelayakan untuk dapat memberikan masukan kepada para

pengambil keputusan pada suatu perusahaan

apakah suatu proyek investasi itu layak atau tidak untuk dapat

dijalankan.

Dalam menganalisis layak atau tidaknya suatu investasi

maka dapat di gunakan beberapa metode. Metode - Metode yang dapat digunakan

antara lain : Metode Periode Pengembalian / Payback Period.(PP), Metode Nilai

Sekarang Bersih (NSB) / Net Present Value (NPV), Metode Tingkat Pengembalian

Internal / Internal Rate of Return Analysis (IRR), Metode Rasio Manfaat - Biaya (RMB) / Benefit

Cost Ratio Analysis dan Metode Titik Impas / Break Even Point (BEP).

Abstract

Investment is a vital activity

in a company. This activity require big capital, therefore before investment decision is taken, feasibility

study is need to be done so it can give input to decision maker of a company whether

an investment is proper or not to be run.

In analyzing an

investment we can use several methods. Those method are : Payback Period (PP), Net

Present Value (NPV), Internal Rate of Return analysis (IRR), Benefit Cost Ratio

analysis and Break Even Point (BEP).

1. Latar

Belakang

PT. XYZ merupakan salah satu penyedia daya listrik

terutama dalam penyewaan diesel genset. Diesel genset ini diperlukan oleh

berbagai macam industri baik sebagai sumber energi listrik utama maupun sebagai

sumber energi listrik cadangan apabila sumber energi listrik dari PT. PLN

mengalami gangguan/ pemadaman.

Persaingan usaha dibidang

penyewaan genset sangat ketat , oleh sebab itu PT. XYZ dituntut untuk dapat

sebanyak mungkin memenangkan persaingan. Pelayanan, kualitas dan kehandalan

genset yang disewakan merupakan suatu keharusan yang harus dipenuhi agar dapat

memuaskan pelanggan.

2. Permasalahan

Permasalahan yang

dihadapi perusahaan saat ini adalah adanya sebagian besar jumlah genset yang

memiliki unjuk kerja / performace

yang sudah menurun, terutama untuk genset Caterpillar tipe 3406 TA 365 kVA. Untuk

dapat memberikan pelayanan yang memuaskan bagi pelanggan, perusahaan

merencanakan untuk melakukan investasi genset 365 kVA sehubungan dengan adanya

permintaan salah satu pelanggan PT. XYZ yang ingin menyewa genset tersebut.

PT.

XYZ mempunyai rencana untuk melakukan kegiatan investasi genset CAT 3406 TA, 365

kVA yang akan disewakan kepada salah satu pelanggan PT. XYZ berkenaan dengan adanya suatu proyek di lokasi

pelanggan tersebut. Kegiatan investasi ini dilakukan sesuai dengan keinginan

pelanggan yang ingin menyewa genset dengan unjuk kerja yang baik dan minimal

tahun pembuatan tahun 2007. PT. XYZ memiliki genset 365 kVA yang sudah berumur lebih

dari lima

2.1 Definisi

Investasi

Investasi

atau penanaman modal dapat diartikan sebagai pengeluaran atau pembelanjaan

penanaman modal perusahaan untuk membeli barang-barang modal dan

perlengkapan-perlengkapan untuk menambah kemampuan memproduksi barang-barang

dan jasa-jasa yang tersedia dalam perekonomian. Sedangkan menurut Van Horne

(1998: 6) Investasi adalah arus pengeluaran kas pada saat ini dengan tujuan

menghasilkan keuntungan dimasa yang akan datang.

2.2 Penggolongan

Investasi

Dalam

prakteknya, dalam usaha untuk mencatat nilai penanaman modal yang dilakukan

dalam suatu tahun tertentu, yang digolongkan sebagai investasi (atau

pembentukan modal atau penanaman modal) meliputi pengeluaran/ perbelanjaan yang

berikut:

1. Pembelian berbagai jenis barang modal.

2. Perbelanjaan untuk membangun rumah tempat tinggal, bangunan

kantor, bangunan pabrik dan bangunan-bangunan lainnya.

3. Pertambahan nilai stok barang-barang yang belum terjual, bahan

mentah dan barang yang masih dalam proses produksi pada akhir tahun

penghitungan pendapatan nasional.

2.3

Faktor-faktor Penentu

Tingkat Investasi

a.

Tingkat suku bunga

b.

Tingkat keuntungan perusahaan

c Perkiraan kondisi ekonomi dimasa yang akan

datang

2.4

Studi Kelayakan

Menurut H.M. Yacob

Ibrahim (2003:1), Studi Kelayakan Bisnis adalah kegiatan untuk menilai sejauh

mana manfaat yang dapat diperoleh dalam mengikuti kegiatan usaha/proyek. Tujuan

dilakukannya studi kelayakan terhadap investasi adalah untuk menghindari

kesalahan penanaman modal yang terlalu besar, untuk kegiatan yang ternyata

tidak menguntungkan (Husnan dan Suwarsono, 2000:7).

2.5

Aspek-aspek Dalam Studi

Kelayakan

a.

Aspek Pasar

b.

Aspek Teknis

c.

Aspek Sosial, Ekonomi dan Budaya pemerataan kesempatan kerja

terhadap masyarakat sekitar.

d.

Aspek Lingkungan.

e.

Aspek Keuangan / Finansial

2.6

Alat-Alat Pendukung

Penilaian Kelayakan Finansial Investasi

a.

Aliran Kas

b.

Penyusutan atau

Depresiasi

1.Metode

garis lurus (straight-line method)

2.Metode pembebanan yang

menurun

a. Metode jumlah angka tahun (sum of year digit method)

b.Metode saldo menurun (declining balance method)

c.

Unsur Pajak

Metode Penilaian Kelayakan Investasi :

a.

Metode Periode Pengembalian (PP)/ Payback Period.

Payback period adalah waktu yang dibutuhkan agar jumlah

penerimaan sama dengan jumlah investasi / biaya.

Kriteria penilaian yang terdapat

dalam metode payback period adalah:

-

Investasi akan diterima apabila PP lebih pendek daripada

PP yang disyaratkan.

-

Investasi akan ditolak apabila PP lebih panjang daripada

PP yang disyaratkan.

b.

Metode Nilai Sekarang Bersih (NSB)/ Net Present Value (NPV).

Husein Umar (2005:200)

mendefinisikan Nilai Sekarang Bersih sebagai

berikut: ”Nilai Sekarang Bersih yaitu selisih antara Nilai Sekarang dari

investasi dengan Nilai Sekarang dari penerimaan-penerimaan kas bersih (aliran

kas operasional maupun kas terminal) dimasa yang akan datang”. Formula Nilai

Sekarang Bersih / Net Present Value (NPV)

oleh Keown (2005:311)

(2-1)

Dimana :

NPV = Net

Present Value / Nilai Sekarang bersih

=Arus kas tahunan setelah pajak pada

periode t

k =Tingkat diskonto atau

tingkat pengembalian yang disyaratkan (suku bunga / discount rate)

= Pengeluaran kas awal

n =Usia proyek yang

diharapkan

Kriteria penilaian dalam

metode Nilai Sekarang bersih (NSB)

-

Jika NSB > 0, Maka investasi dapat diterima (layak)

-

Jika NSB < 0, Maka investasi ditolak (tidak layak)

c. Metode Tingkat Pengembalian Intenal/ Internal Rate Of Return Analysis.

DeGarmo

(1999:147) menyatakan metode tingkat pengembalian internal adalah metode

tingkat pengembalian yang paling luas digunakan untuk menjalankan analisis

ekonomi teknik.

Formula Internal

Rate of Return (IRR) oleh DeGarmo (1999:147)

Dimana :

PW = Present Worth (Nilai

Sekarang)

Rk = Penghasilan netto

untuk tahun ke – k

Ek = Pengeluaran netto termasuk biaya investasi

untuk tahun ke - k

n = Umur proyek

i = Tingkat pengembalian internal proyek (IRR)

d.

Metode Rasio Manfaat- Biaya/ Benefit-Cost Ratio Analysis.

Metode ini merupakan perbandingan antara nilai ekivalen manfaat dengan

nilai ekivalen biaya. Rasio Manfaat Biaya dirumuskan sebagi berikut:

RMB = Nilai Sekarang Manfaat/Nilai Sekarang Biaya

atau

RMB = Nilai Tahunan Manfaat/Nilai Tahunan Biaya

Kriteria penilaian dalam

metode Rasio Manfaat – Biaya

-

Jika RMB > 1, Maka investasi dapat diterima (layak)

-

Jika RMB < 1, Maka investasi ditolak (tidak layak)

3.1 Biaya Investasi

Awal

Biaya investasi awal yang akan

dikeluarkan oleh PT. XYZ adalah sebagai berikut :

Tabel 3.1

Biaya Investasi Awal

Kurs 1 US $ = Rp 9.463 (Kurs Bank Indonesia 2

Desember 2009)

3.2 Depresiasi

Depresiasi

untuk Investasi ini adalah

- Biaya Investasi (B) = Rp

784.040.000

- Nilai Sisa / Salvage Value (SV) = 20% x Biaya Investasi = 20% x Rp 784.080.000,- = Rp 156.808.000,-

- Jumlah Tahun (N) = 5 Tahun

- Depresiasi (D) per Tahun :

3.3 Harga Sewa

Harga sewa pertahun untuk tahun 2009 adalah Rp 400.000.000 pertahun. Untuk tahun berikutnya harga sewa

tersebut akan diberikan kenaikan sebesar 10% per tahun.

3.4

Biaya Administrasi dan

Gaji Manajemen Umum

Biaya

adminstrasi dan gaji manajemen umum adalah biaya untuk administrasi dan gaji

manajemen. Setiap pendapatan proyek dikenakan biaya administrasi dan gaji

manajemen umum sebesar 5%.

3.5 Biaya

Instalasi

Biaya Instalasi adalah biaya yang muncul pada setiap

genset yang akan di install di lokasi

pelanggan.yaitu srbesar Rp 4.900.000.

3.6 Biaya Tunjangan Harian Operator Genset

Biaya tunjangan harian

operator adalah biaya tunjangan yang diberikan kepada operator yang

mengoperasikan genset yang bertugas di lokasi Pelanggan yang menyewa Genset PT.

XYZ, sedangkan biaya akomodasi ditanggung oleh pelanggan jika lokasi pelanggan

diluar kota Jakarta. Biaya untuk 2 orang operator sebesar Rp 25.550.000 per

bulan.

Biaya kenaikan tunjangan harian

untuk operator yang mengoperasikan genset adalah 8% pertahun.

3.7 Biaya

Perawatan Genset

Genset yang dioperasikan

membutuhkan perawatan berkala. Biaya perawatan per jam untuk Genset 365 kVA

untuk tahun 2009 adalah Rp. 40.000.000. Biaya kenaikan perawatan per jam genset

365 kVA adalah 10% pertahun.

3.8 Bunga / Interest

PT. XYZ akan meminjam investasi awal sebesar Rp

784.040.000 dengan bunga sebesar 6.5% (sesuai dengan suku bunga Bank Indonesia

per tanggal 1 Desember 2009) selama 5 tahun dengan pembayaran uang seragam.

4.1

Aliran Dana / Cash

Flow

Keuntungan suatu kegiatan usaha ditentukan oleh aliran

dana / cash flow yang dapat

dihasilkan kegiatan tersebut, sedangkan

profitabilitas suatu rencana ditentukan oleh perkiraan aliran dananya. Aliran

dana tersebut menyatakan jumlah pemasukan tunai dan jumlah biaya tunai dari

suatu rencana investasi. Aliran Dana disusun dengan memperhatikan semua elemen

pemasukan tunai (cash income) dan

semua elemen biaya tunai (cash cost)

pada setiap periode selama umur investasi tersebut.

4.2

Perhitungan dengan Metode

– metode Penilaian Kelayakan Investasi.

4.2.1

Metode Periode Pengembalian / Payback Period

Payback

period adalah waktu yang dibutuhkan

agar jumlah penerimaan sama dengan jumlah investasi / biaya. Metode mengabaikan

konsep nilai waktu dari uang dan konsekuensi ekonomi setelah periode

pengembalian diabaikan.

Berdasarkan

hasil penelitian didapatkan periode pengembalian (PP) sebesar 3.51 tshun. Perusahaan mensyaratkan

investasi kembali dalam jangka waktu maksimal 5 tahun. Berdasarkan hasil

perhitungan, periode pengembalian adalah 3,51 tahun. Hal ini berarti periode

pengembalian lebih pendek dari yang disyaratkan dan layak untuk diterima.

4.2.2 Metode Nilai Sekarang Bersih /

Net Present Value

Metode nilai sekarang bersih adalah metode yang digunakan

untuk menentukan nilai ekivalen pada saat ini dari aliran dana pendapatan dan

pengeluaran. Metode nilai sekarang bersih membandingkan selisih antara nilai

sekarang arus kas tahunan dan pengeluaran.

Dari

hasil penelitian, Nilai Sekarang Bersih / Net

Present Value (NPV) bernilai positif yaitu sebesar Rp 282.459.893, oleh

karena itu maka usulan invesasi layak diterima.

4.2.3

Metode Internal

Rate of Return (IRR)

Metode Internal

Rate of Return menghitung tingkat bunga yang akan menyebabkan nilai

ekivalen biaya atau investasi sama dengan nilai ekivalen penerimaan. Perhitungan IRR ini

dilakukan dengan usaha coba coba (trial

and error)

Berdasarkan hasil perhitungan didapatkan Internal Rate of Return sebesar 17,72%.

Hal ini berarti investasi mesin layak untuk di jalankankarena IRR lebih besar dari cost of capital

sebesar 6,5 %

4.2.4 Metode Rasio Manfaat – Biaya/ Benefit Cost Ratio

Metode rasio manfaat –

biaya menghitung perbandingan antara nilai sekarang penerimaan kas dengan nilai

sekarang investasi.

RMB = Nilai Sekarang Manfaat/Nilai Sekarang Biaya

Hasil perhitungan rasio manfaat - biaya lebih besar

dari 1 yaitu 1,02 maka investasi layak untuk dijalankan.

4.2.5

Metode Titik Impas / Break Even Point

Formula Break Even Point oleh Rita Nurmalita (2009:91)

Dimana :

FC = Biaya

tetap / fixed Cost

P =

Harga perbulan

V = Biaya tidak tetap / Variable cost perbulan

Dari hasil penelitian didapatkan besaran Titik Impas /

Break Even Point sebesar 39,02 bulan,

dimana nilai BEP lebih kecil dari yang disyaratkan yaitu sebesar 60 bulan, maka

investasi layak di jalankan

5.1 Kesimpulan

PT. XYZ merencanakan untuk melakukan investasi

pembelian genset 365 kVA sehubungan dengan adanya kebutuhan sewa di salah satu

lokasi pelanggan . Berdasarkan perhitungan dengan metode –metode kelayakan investasi, maka

dapat diambil kesimpulan dari segi financial adalah sebagai berikut :

1. Analisis kelayakan

investasi dengan menggunakan metode periode pengembalian dimana dari hasil

perhitungan didapatkan periode pengembalian 3,51 tahun. Periode ini lebih

pendek dari periode yang disayaratkan perusahaan yaitu 5 tahun. Berdasarkan metode

ini maka investasi layak untuk dilaksanakan.

2. Analisis kelayakan

investasi dalam perhitungan Nilai Sekarang Bersih, proyek investasi layak untuk

dilaksanakan, karena didapat nilai NSB positif sebesar Rp 282.459.893

3. Analisis kelayakan

investasi dengan menggunakan analisis Internal

Rate of Return (IRR), untuk investasi ini diperoleh IRR sebesar 17,72 % lebih

besar dari rate of return yang

dikehendaki atau cost of capital-nya 6,5%, maka proyek investasi layak untuk

dilaksanakan.

4. Analisis kelayakan

investasi dengan menggunakan metode Rasio Manfaat - Biaya dimana nilai sekarang

dari arus kas dibandingkan dengan investasi awal hasilnya lebih besar dari 1

yaitu 1,02, maka proyek investasi layak untuk dilaksanakan.

5. Analisis kelayakan

investasi dengan menggunakan metode Break

Even Point mencari suatu titik dimana biaya sama dengan pendapatan dan

didapatkan hasil 39,02 bulan. Hal ini masih dapat diterima, karena masih lebih

pendek dari periode yang disyaratkan yaitu 60 bulan sehingga investasi layak

untuk dilaksanakan

Daftar Pustaka

[1]. Ibrahim, H.M. Yacob. Studi Kelayakan Bisnis, Jakarta: Bineka Cipta, 2003.

[2]. Van

Horne, James C. Financial Management and

Policy, Tenth Edition, New Jersey, Prentice Hall International Inc, 1998

[3]. Nurmalina dkk, Rita. Studi Kelayakan Bisnis, Bogor: Departemen Agribisnis FEM IPB, 2009

[4]. Sutojo, Siswanto. Studi Kelayakan Proyek (Konsep dan Teknik), Jakarta: Pustaka

Binaman Pressindo,1983

[5]. Husnan, Suad. Manajemen Keuangan, Edisi 4, Yogyakarta: BPFE Gajah Mada, 1998

[6]. Umar, Husein. Studi Kelayakan Bisnis, Edisi 3, Jakarta : PT. Gramedia Pustaka Utama,

2005

[7]. DeGarmo, E. Paul. Ekonomi Teknik (Engineering Economy Tenth Edition), Jakarta

Analisa Pengembangan Sistem

Pengeboran dengan menggunakan Drifter sebagai Alat Pengeboran Pada PT.FI

Juniawan

Limbong[1]

Rudy

Yulianto[2]

[1]. Mahasiswa Jurusan Teknik Mesin Konsentrasi

Mesin Industri FTI-UJ

[2]. Dosen Tetap Jurusan Teknik Mesin FTI-UJ

Abstrack

PT.FI is a mining Company which ekspolaration of type of gold-mine

and copper which is located in papua, Indonesia. Company mine this open two

eksplorasio that is in area of open pit (tambang

terbuka) and tunnel;cutting ( mine underground). To support the operational

mine this, Various equipments type mine used [in] the area, accommodated by

requirement and capacities its use.

At drilling mine the underground ( terowongan)

used by a heavy equipments / equipment drilling to make the infrastructure mine

the underground, improve; repairing stone draping and ekploarasi mine itself.

media Or component from

drilling used to do the activity recognized by the name of "

DRIFTER". Is functioning as a means of drilling which is attributed to by Still

drill or steel which its back part is paired by a eye drill.

With the

existence of this Equipments Consumer is very supporting in operational

activity of mine claiming work which retinitis and no desisting. Slain Equipments

Quickly, nimble, is easy to used also agronomis in treatment expense mine.

Drifter is development appliance from drilling.

Kata kunci : Drifter adalah alat

pengembangan pengeboran.

1.

Pendahuluan

Seiring

dalam perkembangan dunia pertambangan di butuhkan kemajuan teknologi

guna menunjang produktifitas produksi dalam suatu perusahaan. Dalam hal ini banyak peralatan ataupun unit

equipment yg di pergunakan dalam proses pengeboran. Pengeboran adalah Sistem

pengambilan material baik berupa cairan, gas, bebatuan dari dalam tanah atau

perut bumi.

Perusahan Pertambangan Pengeboran pada PT.FI membuka

dua tempat ekspolarasinya yaitu tambang terbuka (Open Pit) dan tambang bawah

tanah (Toworongan). Pada kedua tempat tersebut mempunyai kandungan tambang yang

konsentrat kadar yang berbeda. Dimana hasil bebatuan tambang tergantung kadar

grade yang terkandung didalamnya. Untuk mengambil hasil bebatuan atau kandungan

tambang yang berada pada kedalaman tertentu harus dilakukan dengan cara

pengeboran dimana terlebih dahulu membuka jalur/jalan dan infrastruktur tambang

untuk mempermudah dan menunjang aktifitas/kegiatan dalam proses penambangan.

Sebelum Pada Awalnya Perusahan tambang di PT.FI menggunakan mesin peralatan

tambang yang manual yang dikenal dengan nama “JAG LAG“. Jag lag ini dioperasikan

secara manual dengan menggunakan satu operator dan menggunakan sumber tenaga mekanis

dan Pneumatik (Angin). Dimana cara kerja Peralatan Jag lag ini menggunakan

prinsip kerja impack Percussion sebagai tumbukan yang sumber penggeraknya dari

angin yang dihubungan melalui hose angin. Kekuatan dan Keakuratan pada alat Jag

lag ini sangat terbatas. Dimana seringnya ke tidak tepatan atau kurang

presisinya dalam pembuatan diameter lobang-lobang yang dapat merusak struktrur

bebatuan yang ada disekitar lobang dan membuat pecahan yang besar dalam

pembuatan lobang-lobang pengeboran Sehingga pada saat dilakukan peledakan,

hasil yang diinginkan tdk sesuai dan peledakan tidak tepat dimana bongkahan

bebatuan yang diinginkan kurang banyak bahkan merusak bebatuan yang lainnya

akibat daya ledak yang tidak sempurna. Target yang akan dicapai per meternya

jauh dari yang diharapkan, sehingga menghambat laju produktifitas perusahaan.

Sehingga pada saat ini digunakanlah pengembangan sistem pengeboran dengan

menggunakan DRIFTER sebagai alat pengeboran. Dimana pada Alat Drifter ini juga

bisa diguanakan sebagai alat bantu perbaikan infrastruktur.

Peralatan Berat itu menggunakan dua sumber tenaga

penggerak, yaitu mesin dan listrik dalam menjalankan pengoprasiannya dalam

pertambangan. Dalam pengoperasian dan pengeboraannya, semua menggunakan sytem

hydrolik yang dipadukan dengan listrik dalam menggerakan komponen-komponen

peralatan tersebut.

2.

Tujuan

Penulisan Makalah ini bertujuan mengkaji

dan Melihat Dampak pengaruh yg ditimbulkan dalam pengoprasional proses

produksi, Melihat perbedaan jam kerja operasional Drifter.

Menghitung cost

maintenance akibat operasional jam kerja Drifter, Menganalisa Biaya produksi

yang hilang karena adanya break down akibat pengantian dan perawatan di luar

plan. Memberikan Gambaran beberapa peralatan equipment yang lain pada ruang

lingkup bidang maintenance sehingga ada pembahasan lebih lanjut.

3. Metode

Metode yang digunakan dalam

penulisan ini adalah kaji pustaka dan metode perbandingan. Dimana membadingkan

JAG LAG sebagai sitem pengeboran lama (manual) dengan sistem pengeboran baru

dalam hal ini adalah “DRIFTER”.

3.1 PERBANDINGAN

3.1.1 Perbandingan Antara JAG LAG

dan DRIFTER

Adapun keuntungan dan

kelebihan masing-masing dari sistem pengeboran ini sebagai berikut :

Kelebihan dan Kekurangan dari JAG

LAG adalah :

Keuntungan Jag lag yaitu :

1.

Mudah

dalam Pengeoprasiannya

2.

Biaya

Operasional dan perawatan rendah

3.

Perawatannya

cukup sederhana

4.

Pengoprasionalnya

menggunakan satu operator

5.

Menggunakan

tenaga Angin (pneumatik) sebagai tumbukan / impack.

Kekurangannya Jag lag yaitu :

1.

Tingkat

resiko kecelakaan yang bisa ditimbulkan cukup tinggi

2.

Tingkat

ketelitian dan akurasi pengeboran rendah

3.

Pencapaian

kedalaman pengeboran terbatas

4.

Membutuhkan

waktu 6-7 jam dalam pengeboran

5.

Target

pencapaian dalam pembuatan lobang tidak terpenuhi

Kelebihan dan Kekurangan dari

DRIFTER adalah :

1.

Tingkat

resiko kecelekaan rendah

2.

Tingkat

akurasi dan ketepatan dalam pengeboran lebih

diperhatikan

3.

Menggunakan

2 sumber tenaga, Engine dan Listrik. Dapat melakukan tumbukan (impack) dan

Berputar (rotasi).

4.

Dapat

dioperasikan dalam sudut kemiringan tertentu (300 ,450

)

5.

Dapat

dioperasikan secara Vertikal dan Horizontal

6.

Membutuhkan

2-3 jam dalam pembuatan lobang pengeboran

7.

Pencapaian

target pengeboran dapat tercapai dan terpenuhi

3.1.2 Cara Kerja JAG LAG dan

DRIFTER

Adapun

cara kerja sistem pengeboran JAG LAG yaitu menggunakan tenaga penggerak Angin

dimana dalam komponen JAG LAG angin di mapatkan sehingga terjadi tumbukan

(impack).

Sedangkan

Cara kerja Drifter menggunkan tenaga penggerak Listrik dan Engine. Dimana pada

saat pengeboran dilakukan tenaga listrik yang digunakan untuk memutar motor

listrik, motor listrik memutar pompa hidrolik sehingga oli diteruskan ke

komponen drifter dan menggerakkan piston yang ada di dalam komponen drifter

sehingga piston melakukan tumbukan (impack) sedangkan untuk rotarinya di putar

dengan motor rotasi yang ada dalam komponen drifter tersebut yang telah

dihubungkan dengan poros/shaft ke gear chuck dan memutarkan shank bar /

striking bar yang berhubungan dengan poros/shaft motor rotasi tersebut.

3.1.3 Alur Skematik kerja Hydrolik komponen Drifter

Gambar. 3.2 Alur

Skematik Kerja Hydrolik pada Drifter

Pengetesan :

1.

Hubungkan Drifter (Rock Drill) dengan Skematik bagan yang

ada diatas

2.

Pastikan dengan pengecekan :

· Kondisi

Oli yang ada di dalam tanki

· Posisi

pengontrolan valve berada pada posisi netral

3.

Power pack pada posisi ON ( dijalankan)

4.

Tekan control valve (4) untuk menjalankan percussion

(hammer/tumbukan)

5.

Takan control valve (5) untuk menjalankan rotation

(putaran)

Dapat dijalankan/dioperasikan secara

bergantian.

6.

Pengetesan dapat dilanjutkan sekitar 5 menit secara

berkala.

4. HASIL DAN PEMBAHASAN

4.1 Permasalahan Drifter pada Euipment

Adapun

permasalahan yang sering dijumpai dalam penanganan Drifter adalah sebagai

berikut :

Tabel 4.1 Contoh permasalahan

yang biasa ada pada drifter.

PROBLEM NAME

|

TROUBLE SHOOT

|

REPAIR

|

TOTAL REPAIR

|

||||

TIME

|

FINISH

|

||||||

Low power

|

check pressure n pump

|

10:00

|

12:00

|

2:00

|

|||

Hammer low

|

check pressure hammer n check valve

|

16:30

|

19:00

|

3:30

|

|||

rotation low

|

check pressure rotation n check valve

|

9:00

|

10:00

|

1:00

|

|||

drifter no run

|

check pressure n conection hose

|

13:00

|

13:40

|

1:30

|

|||

drifter not moved

|

check pressure n stiil position

|

8:00

|

10:00

|

2:00

|

|||

drifter slow moved

|

adjust pressure speed

|

14:00

|

14:25

|

0:25

|

|||

4.2. Evaluasi

jam operasional Drifter pada euipment

4.2.1

Evaluasi

Jam kerja pada kondisi normal

Evaluasi

estimate kerja operasional drifter pada saat keadaan bekerja tanpa

masalah/normal kondisi dengan tingkat kerusakan ringan, adalah :

·

Drifter

beroperasi / shift :

8 jam / shift.

·

Pekerjaan

produksi 3 shift :

3 x 8 jam = 24jam / 3shift

·

Berarti

dalam 22 hari / 1bulan :

22 x 24 jam = 528 jam/22 hari

Jika

downtime yang terjadi selama sehari 2 x /shift = 6 x problem

Dengan

estimate kira-kira 2 jam / shiftnya maka : 12 jam.

Tingkat

ketersediaan peralatan drifter adalah :

TK

= Total Operasi peralatan(drifter) / Total operasi drifter + lost time/down

time x 100%

Dimana : TK = 528 / 528 + 12 x 100%

= 97%

Kondisi diatas adalah

menunjukan pada saat waktu keadaan normal dengan tingkat kerusakaan yang masih

dalam batas toleransi yang diperkiraan dapat diselesaikan dengan cepat.

Sehingga tingkat keberhasilannya dapat menunjang KPI ( Kualitas performance

indicator) yang telah ditetapkan oleh pimpinan dan management PT.FI

Akan tetapi actual

yang terjadi di lapangan berbeda yang diharapkan oleh pimpinan dikarenakan

berbagi kendala yang disebabkan, sehingga target yang akan dicapai bersama jauh

dari yang diharapkan.

4.2.2 4.2.2 Evaluasi

Jam Kerja dengan kondisi yang tidak Normal produksi

Evaluasi estimate jam operasional

yang tidak normal dalam hal ini dikarenakan berbagai factor di lapangan seperti

kerusakan yang membutuhkan penanganan yang cukup lama, menunggu part yang tak

tersedia, dan factor non tehknis lainnya.

·

Jam

Kerja Main Power (pekerja) : 10 Jam

·

Pekerjaan

bergilir ( Shift) : 3 x Shift

·

Pengoprasian

Alat /Drifter : 8 Jam / Shift

·

Hari

kerja berlangsung 22 Hari /bulan : 22 x 24 jam = 528 jam

Jika

Down timenya dirata-ratakan terjadi 35 jam dalam 7 hari kerja maka : 35 jam x 7

hari = 245 jam / week.

Sehingga,

untuk performance equipment Drilling tersebut adalah :

TK

= Total Operasi peralatan(drifter) / Total operasi drifter + lost

time/down time x 100%

Dimana

:

Dari contoh kasus permasalahan

diatas ini, dapat ditarik kesimpulan hasil total operasional kinerja drifter

sebesar 68,3 % tidak masuk dalam KPI ( kualitas performance indicator) dalam

kurung waktu sebulan. Hal ini dapat kita

lihat dari besarnya lost time / down time yang terjadi pada alat tersebut.

Sehingga dapat disimpulkan, makin besar lost time / down time yang terjadi maka

makin kecil presentasi atau performance yang dicapai

5. Penutup

5.1. Kesimpulan

1. Jam Kerja Main Power (pekerja) : 10 Jam

2. Pekerjaan bergilir ( Shift) : 3 x Shift

3. Pengoprasian Alat /Drifter : 8 Jam / Shift

4. Hari kerja berlangsung 22 Hari /bulan : 22 x 24 jam = 528 jam

Jika Down timenya dirata-ratakan terjadi 35 jam dalam 7 hari kerja maka : 35 jam x 7 hari = 245 jam / week.

5. TK = Total Operasi peralatan(drifter) = 68,3%

5.2. Saran

1. Sistem pemiliharaan dan perbaikan

peralatan ini belum terlaksana secara optimal. Terbukti dapat dilihat dari

tingkat total operasi peralatan (drifter) belum mencapai hasil yang diinginkan

dan tidak masuk dalam standar KPI yang telah ditetapkan. Sehingga dapat

mempengaruhi produkstifitas kinerja produksi dalam tambang bawah tanah.

2. Kurangnya presentasi yang dihasilkan yang diakibatkan besarnya lost time / down

time yang terjadi dalam kurung waktu kerja seminggu. Untuk mencapai tingkat

presentasi besar yang telah ditetapkan oleh KPI, maka tingkat lost time / down

time harus di tekan bahkan jika bisa tidak terjadi kerusakan dalam seminggu

peralatan tersebut.

3. Pentingnya perawatan komponen drifter sangat

berpengaruh terhadap produktifitas dan kerja euipment / alat berat itu sendiri.

Sehingga juga berpengaruh terhadap cost dan benefit perusahaan. Komunikasi yang

baik antara pihak produksi dan pihak maintenance sangat diperlukan dalam

kegiatan maintenance dan produksi.

Karena untuk menghindari downtime yang banyak, yang mengakibatkan kerlambatan

proses pengeboran dilapangan sehingga waktu estimasi yang telah ditentukan oleh

enginer tambang molor atau mundur dari target yang telah ditentukan secara

bersama.

4. Perencanaan yang tepat dalam perawatan/maintenance sangat diperlukan

disini dalam menunjang/mensupport kelangsungan proses produktifitas produksi. Sehingga sangatlah penting

perencanaan maintenance yang bertahap-tahap & pengontrolan baik di dalam

shop (bengkel kerja) dan di lapangan.

5. Kerja sama team maintenance yang solid dan tanggap sangat dibutuhkan

dalam pekerjaan ini. Mulai dari pihak

top maintenance organisasi sampai pihak mechanik itu sendiri dan juga

pihak pemakai peralatan berat/ euipment tersebut.

VI. Daftar Pustaka

[1] Driil part book maintenance oleh Team

Sandvick, smc

[2] Preventive Maintenance & Total

Productive Maintenance, P2M jurusan Teknik Mesin

[3] Modul Kuliah pengantar Teknik Industri dari

Fakultas Teknik Mesin Universitas Jayabaya

[4] Modul Training Service & Maintenance

Driling Axera dari Sandvik,mtc

PENERAPAN

TOTAL PERAWATAN

PRODUKTIF

(TOTAL PRODUCTIVE MAINTENANCE) DI PT. XY

Agus FitriyadiI[1]

Rudy

Yulianto[2]

[1].

Mahasiswa Jurusan Teknik Mesin Konsentrasi Mesin Industri

[2].

Dosen Tetap Jurusan Teknik Mesin FTI-UJ

Jl. Raya

Bogor Km. 28,8 Cimanggis

Jakarta

Timur

ABSTRAK

Pada tugas akhir ini dianalisa salah satu metode

penerapan sistim pemeliharaan yaitu Total Produktive Maintenance yang mana

selama ini, PT. XY, masih dalam tahap awal menjalankan dan masih dirasa kurang

berhasil atau tidak berjalan dalam penerapan dilapangan karena kurang didukung

oleh pelaksana lapangan. Total Produktive Maintenance adalah suatu

pendekatan yang inovatif dalam maintenance dengan cara mengoptimalkan

keefektifan peralatan, mengurangi / menghilangkan kerusakan mendadak ( breakdown

), dan melakukan autonomous operator maintenance, yang diikuti oleh seluruh

karyawan yang terlibat dalam suatu perusahaan dengan penggabungan dari sistim Breakdown

Maintenance, Preventive Maintenance, Prediktive Maintenance dan Produktive

Maintenance.

Dalam analisa ini saya akan menerapkan maksimasi

effektifitas peralatan keseluruhan

(overall

equipment effectiveness, OEE) karena dirasa dengan menggunakan metode ini

diharapkan hasil yang diperoleh lebih akurat karena didukung oleh data-data

yang banyak, menerapkan dan mempromosikannya dalam rentang waktu umur suatu

peralatan. Dan melibatkan seluruh personil mulai dari manajemen puncak hingga

pekerja shop floor.

ABSTRACTION.

At this final duty analysed one of the method applying

of conservancy systems that is Total Produktive Maintenance which during the

time, PT. XY, still in early stage run and still felt less success or do not

walk in applying of field because less support by executor of field. Total

Produktive Maintenance is an approach which is inovatif in maintenance by

optimal of effectiveness of equipments, lessening / eliminating sudden damage (

breakdown ), and do operator autonomous of maintenance, followed by entire/all

involved in employees a company with merger of systems of Breakdown Maintenance,

Preventive Maintenance, Prediktive Maintenance and of Produktive Maintenance.

In this analysis is I will apply

effektifitas maksimasi equipments of entirety (Overall Equipment Effectiveness,

OEE ) because felt by using this method is expected by more accurate obtained

result because supported by datas which applying, many and promoting him in

spanning of old age time an equipments. And entangle entire/all personnel start

from management culminate till worker of Shop floor.

1. PENDAHULUAN

1.1 Latar Belakang Permasalah

Pada kebanyakan industri, Pemeliharaan saat ini menjadi biaya operasi

ketiga terbesar setelah bahan baku

Dengan demikian pemeliharaan berfungsi

sebagai penunjang untuk menjaga agar peralatan dapat bekerja secara efektif

guna mempertahankan standar mutu selain juga mempertahankan standar kuantitatif

dan biaya keluaran.

Keputusan mengenai tingkat Total

Produktive Maintenance yang sesuai didasarkan pada keseimbangan biaya. Seorang

manajer perawatan perlu memilih kebijakan yang dapat meminimalkan jumlah biaya

pemeliharaan preventif ditambah biaya perbaikan, waktu hilang (downtime), dan biaya-biaya yang

berkaitan dengan mutu.

Penekanan pada kegiatan-kegiatan

on-condition membantu untuk menjamin bahwa kegagalan-kegagalan potensial

dideteksi sebelum hal tersebut menjadi kegagalan fungsi. Ini membantu

menurunkan konsekuensi-konsekuensi operasional dengan tiga cara :

1. Masalah-masalah dapat diselesaikan pada suatu saat di

mana penghentian mesin yang dilakukan memiliki efek paling kecil terhadap

operasi.

2. Memungkinkan untuk menjamin bahwa seluruh sumber daya

yang dibutuhkan untuk memperbaiki kegagalan telah siap sebelum pelaksanaannya,

yang memperpendek waktu reparasi.

3. Penanganan masalah hanya dilakukan apabila mesin memang

memerlukannya, sehingga memperpanjang interval-interval dari

intervensi-intervensi korektif.

1.2 Perumusan Masalah

Pada tugas akhir ini penulis mencoba untuk menganalisa sejauh mana

efektifitas dari pelaksanaan program pemeliharaan preventif tahunan di PT. XY, dengan

membandingkan antara frekuensi pencapaian pelaksanaan program Total Produktive

Maintenance terhadap jumlah waktu hilang (downtime)

yang diakibatkan oleh kerusakan mesin secara tiba-tiba.

1.

Program Total

Produktive Maintenance harus terpenuhi sekurang-kurangnya 70% dari program yang

telah dijadualkan semula.

2. Waktu hilang (Downtime)

harus dapat dikurangi sekurang-kurangnya 5% dari jumlah total waktu hilang (Downtime) pada tahun sebelumnya.

Dalam hal ini penulis akan menfokuskan

analisanya pada salah satu mesin yang ada di PT. XY yakni Mesin pengisian (Filler) minuman isotonik. Sesuai dengan namanya mesin ini

digunakan untuk mengisi larutan minuman dan penutupan kaleng.

Permasalahan yang dihadapi adalah sering terjadinya

low-pressure

yang disebabkan oleh beberapa hal seperti valve pengisi (Filling Valve) nya sering kotor dan pengaturan (Setting) dan kebocoran-kebocoran pada

pengisi dll Mesin tersebut beroperasi

selama 3 shift dari hari senin sampai dengan sabtu dan 2 shift pada hari minggu.

Dengan waktu operasi yang demikian ketat sangat memungkinkan untuk

sering terjadinya kerusakan baik yang skalanya kecil maupun besar.

1.3 Tujuan

Penelitian

Membuat analisa untuk mengetahui

sejauhmana program TPM yang sedang diterapkan dapat memberikan usulan rencana

peningkatan program pemeliharaan terhadap mesin dan peralatan tersebut agar tercapai produktivitas yang

tinggi efektifitas pelaksanaan program Total Produktive Maintenance dengan

membandingkan antara hasil pencapaian program pemeliharaan preventif dengan

tingkat waktu hilang (Downtime) mesin yang terjadi, sehingga dapat dijadikan

acuan dalam menentukan kebijakan yang paling efektif yang dapat dilakukan berkaitan dengan aktifitas

pemeliharaan mesin untuk masa yang akan datang.

1.4

Metode

Penelitian

Adapun

metode penelitian yang digunakan :

1. Studi Literatur

2. Studi Lapangan

Metode ini dengan berbagai cara,

diantaranya:

* Melakukan

pengamatan secara langsung

* Wawancara dan

tanya jawab dengan karyawan perusahaan

* Analisa

effectivitas peralatan kritis

Disamping itu juga dilakukan observasi langsung terhadap kegiatan proses

produksi serta jumlah tenaga kerja yang terlibat dalam aktifitas tersebut.

Untuk

melengkapi penulisan skripsi ini penulis mengumpulkan data-data dan teori-teori

yang berhubungan dengan masalah yang dibahas melalui buku-buku panduan dan

dilengkapi dengan dokumen-dokumen yang berhubungan dengan materi pokok bahasan.

2. LANDASAN

TEORI

2.1.

Perkembangan Manajemen Pemeliharaan

Kebutuhan untuk mengembangkan menejemen pemeliharaan

baru timbul setelah gagalnya target produksi akibat banyaknya breakdown yang terjadi.

Manajemen

pemeliharaan yang paling tua adalah apa yang dikenal dengan pemeliharaan breakdown (breakdown maintenance), kemudian manajemen preventif (preventive maintenance), pemeliharaan

produktif (produktive maintenance),

dan pemeliharaan produksi total (total productive maintenence) yang lebih

dikenal sebagai TPM.

Sebagaimana

telah disinggung sebelumnya, menejemen

pemeliharaan lahir lebih belakangan dibandingkan dengan menejemen

produksi. Menejemen pemeliharaan yang akan kita bahas disini dimulai

dengan apa yang disebut “breakdown

maintenance” hingga “total productive maintenance”

2.1.1. Breakdown Maintenance

Metode

ini memiliki perencanaan apapun, sehingga apa yang akan terjadi maupun cara

mengulangi kejadian sesungguhnya tergantung pada keterampilan masing-masing

personil. Suatu saat mungkin saja tidak ada peralatan yang mengalami gangguan

sehingga personil bisa lebih “santai “, terutama pada peralatan yang lebih

baru. Namun seiring dengan berlalunya waktu, keausan yang terjadi pada komponen

akan bertambah besar sehingga ancaman terjadinya breakdown semakin menjadi

kenyataan. Kalau jumlah alat yang mengalami gangguan Cuma sedikit dan tingkat kerusakannya

juga ringan, gangguan yang terjadi bisa ditanggulangi dengan baik.

Namun,

bila suatu saat jumlah peralatan yang mengalami gangguan cukup besar dengan

tingkat kerusakan yang tinggi,

penanggulangan menjadi sulit dengan terbatasnya poersonil yang ada. Akibatnya

terjadi penundaan-penundaan yang berarti terganggunya target produksi.

Sementara yang tertunda belum dituntaskan, breakdown

baru terus bermunculan sehingga

sangat merepotkan bagi personil pelaksana. Kondisi demikian mengakibatkan

personil pemeliharaan tidak memiliki waktu untuk memikirkan perkembangan dan

peningkatan sehingga kemajuan dalam pekerjaan nyaris tidak ada.

2.1.2. Preventive Maintenance

Akibat banyaknya breakdown

yang terjadi, manusia berusaha untuk menekannya menjadi semaksimal mungkin. Preventive maintenance mampu melakukan hal ini dengan mengandalkan

inspeksi yang efektif. Sistim ini memiliki perencanaan dalam kegiatan inspeksi

yang disusun secara sistimatis dan sesuai kondisi. Dengan adanya perencanaan

maka segala sesuatu bisa disiapkan lebih dahulu dengan seksama.

Metode pemeliharaan pencegahan (preventive maintenance) adalah metode pemeliharaan yang bertujuan

untuk mencegah atau meniadakan kemungkinan terjadinya gangguan kemacetan atau

kerusakan manakala mesin sedang dioperasikan. Pelaksanaannya dilakukan dengan

jadwal interval waktu harian, mingguan, bulanan, dan tahunan dengan mengunakan

kartu berisikan semau tindakan pemeliharaan yang harus dilakukan pada

waktu-waktu tersebut dari awal sampai akhir kegiatan sesuai prosedur.

2.1.3. Predictive Maintenance

Teknik pemeliharaan ini bertujuan untuk meramalkan

kapan suatup eralatan yang akan rusak sehingga persiapan yang memadai

dalam menghadapi hal tersebut dapat

dilakukan sedini mungkin tanpa terlalu banyak mempengaruhi proses produksi. Teknik

ini menuntut peralatan diagnosis yang (sehingga mahal) dan pengetahuan

personil yang memadai akan berbagai gejala kerusakan yang muncul seperti perubahan getara/vibrasi, suara, temperatur,

tekanan aliran gas dan sebaginya,

dari suatu peralatan. Seperti yang sudah diketahui

bersama salah satu kegiatan pemeliharaan masin adalh menganti komponen yang

telah rusak atau aus, akan tetapi kadang-kadang rusaknya diikuti oleh rusaknya

komponen yang lain atau paling tidak menurun

kondisinya.

Untuk mengatasi masalah ini maka diterapkan teknik

pemeliharaan ramalan atau predictive yaitu yang bentuk baru dari teknik

pemeliharaan yang terencana dimana pergantian komponen atau suku cadang dilakukan lebih awal dari

waktu terjadinya kerusakan untuk industri-industri yang besar dan berproduksi

secara berantai seperti industri kimia, pengecoran logam, obat-obatan dan

lain-lain, akan tetapi sangat menguntungkan sekali menerapkan sistim

pemeliharaan ini karena terhentinya aliran produksi beberapa menit saja akan

dapat menimbulkan kerugian yang sangat besar.

2.1.4. Productive maintenance

Productive

maintenance adalah hasil pengembangan dan kombinasi dari preventive maintenance , predictive maintenance dan maintainability inprovement dengan prinsip-prinsip desing-tool-life-cycle-cost.

desing-tool-life-cycle-cost adalah suatu

perancagan yang mempertimbangkan biaya siklus umur suatu peralatan. Biaya siklus

umur (life cycle cost) adalah biaya yang terjadi selam masa

pemakaian peralatan.

Maintainability improvement adalah

memperbaiki atau memodifikasi suatu

peralatan agar terhindar dari breakdown dan mudah untuk dirawat.

2.1.5. Total Productive Maintenance

Siichi Nakajima, Vice Chairman Of The Japan intitut of plan maintenance mendefinisikan total productive maintenance (TPM) sebagai suatu pendekatan yang inovatif dalam maintenance dengan cara mengoptimasikan keefektipan peralatan, mengurangi /

mengilangkan kerusakan mendadak (breakdown),

dan melakukan autonomous operator

maintenance, kata ‘ total’ dalam Total

productive Maintenance mengandung tiga arti, yaitu

1. Total Effectiveness, menunjukan bahwa TPM bertujuan

untuk efesiensi ekonomi dan mencapai keuntugan.

2. Total Maintenance System, meliputi maintenance

prevention, maintainability improvement dan preventive maintenance.

3.

Total

Participation of all employees, meliputi autonomous maintenance oleh operator

melalui kegiatan sesuatu grup kecil (small

group activities).

Dengan

demikian pemeliharaan total produktif adalah metode pemeliharaan yang

melibatkan semua orang yang ada dalam pabrik tersebut untuk melakukan

pemeliharaan dimana saja, kapan saja, dan siapa saja yang bertujuan untuk

menghindari kerugian akibat kegagalan proses manufaktur. Esensi TPM adalah

kerjasama tim yang terpokus pada kondisi dan perfomansi suatu fasilitas

tertentu. Tim ini terdiri atas orang – orang yang mengoperasikan, memelihara,

dan (terkandang) merancang fasilitas

tersebut. Secara singkat tim ini merupakan tim yang terdiri dari orang – orang

yang berasal dari disiplin ilmu dan tugas – tugas fungsional beragam.

TPM

pada awal masa pengembangan sangat berfokus pada peralatan (bagian produksi

dari suatu perusahaan) sehingga pada saat itu Japan Institute Of Plant

Maintenance (JIPM) memberikan batasan operasional dari TPM sebagai berikut:

1.

Maksimasi Efektivitas

peralatan keseluruhan (Overall equipment

effectivenees, OEE)

2.

Menerapkan sistem

PM (Preventive Maintenance) dalam

rentang waktu umur suatu peralatan.

3.

melibatkan

seluruh bagian perusahaan yang ikut merencanakan, menggunakan, dan menjaga

kondisi peralatan tersebut.

4.

melibatkan

seluruh perssonil, mulai dari manajemen puncak hingga pekerja shop floor.

5.

mempromosikan PM

melalui manajemen motivasi yang dalam TPM adalah kegiatan – kegiatan kelompok

otonom.

Akan

tetapi seiring dengan berajalan waktu dan makin meluasnya penerapan TPM

dibanyak organisasi; baik manufaktur dan jasa, mulai dari bagian produksi

hingga penjualan dan administrasi, JIPM kemudian memperkenalkan komponen

strategi baru sebagai berkut :

1. Membangun suatu badan perusahaan yang akan

memmaksimasi efektifitas sistem produksi sepanjang umur pemakaiannya.

2. Menggunakan pendekatan shop floor guna membangun suatu

organisasi yang mencegah setiap bentuk rugi – rugi (loss) pada sistem produksi tersebut.

3. Melibatkan seluruh bagian dalam mengimplementasikan

TPM, termasuk bagian pengembangan, penjualan, dan administrasi.

4. melibatkan semua orang dalam perusahaan.

5. Melaksanakan kegiatan Zero-loss melalui aktifitas

kelompok – kelompok kecil (Small Group

Activities).

2.2.

Tujuan dan Sasaran TPM

Tujuan utama dari TPM adalah

Ø Mengurangi waktu tunggu (delay time) saat operasi.

Ø Meningkatkan ketersediaan (availability), menambah waktu yang produktif.

Ø Meningkatkan umur peralatan.

Ø Melibatkan pemakaian peralatan dalam pemeliharaan,

dibantu oleh personil maintenance.

Ø Melaksanakan preventive maintenance (Regular dan

condition based).

Ø Meningkatkan kemampuan merawat peralatan dengan

menggunakan expert sistem untuk mendiagnosis serta mempertimbangkan langkah –

langkah perancangannya.

Ø Meningkatkan produktifitas.

2.3.

Manfaat TPM

TPM menjadi sangat popular di dunia karena program ini

menjadi perubahan yang dramatis, perubahan positif lingkungan kerja dan

meningkatkan pengetahuan serta ketrampilan pekerja, baik dibagian operasi atau

pemeliharaan.

1. Hasil – hasil yang nyata dan terukur

Perusahaan yang telah mengimplementasikan TPM yang

baik memiliki rendahnya tingkat kerusakan peralatan, kecelakaan kerja, produk

cacat, keluhan konsumen, tingkat inventory peralatan, biaya produksi, dan

tenaga kerja.

2. Merubah lingkungan kerja

Dengan TPM, pabrik yang sebelumnya kotor penuh dengan

sisa – sisa material produksi, kebocoran – kebocoran aliran, peralatan berkarat

dan lainnnya berubah menjadi lingkungan kerja yang bersih dan aman.

3. Merubah pekerja

Dalam melakukan aktivitas TPM , pekerja menjadi lebih

termotivasi, lebih terlibat, dan lebih berpengetahuan dan terampil dalam

melakukan pekerajaannya. TPM membantu operator mengenal lebih jauh peralatan

kerjanya, memperluas dan kebanggaan atas tempat kerjanya.

2.4.

Tahapan Implementasi

TPM

TPM biasanya diimplementasikan dalam 4 tahap

(persiapan, pengenalan,

implementasi, dan konsolidasi), yang dapat dibedakan menjadi

duabelas langkah penerapan seperti tabel dibawah ini:

1. Secara resmi memutuskan untuk memperkenalkan TPM

2. Melakukan kegiatan pendidikan yang bertujuan memperkenalkan TPM dan kampanye

3. Membentuk

suatu badan promosi TPM

4. Menetapkan kebijakan san

sasaran TPM (basic)

5. Pembuatan Rencana Induk TPM

6. Meluncurkan inisiatif TPM

7. Membangun suatu konstitusi perusahaan yang

bertujuan memaksimalkan aktifitas

produksi

8. Membangun sistim early management (manajemen

penanganan awal) bagi produk dan peralatan baru

9. Membangun sistim pemeliharaan Kualitas

10. Membangun

sistem bagi penanganan masalah kesehatan, keamanan dan lingkungan

11. Membangun suatu sistim bagi penanganan masalah kesehatan,

keamanan dan lingkungan

12. Melanjutkan implementasi TPM secara penuh dan

menetapkan sasaran/derajat keberhasilan yang lebih

tinggi lagi

·

Indikator harus secara jelas menunjukan hasil – hasil

kegiatan

Dalam proses produksi yang kontinyu dan panjang,

hasil-hasil TPM mungkin tidak langsung terlihat dalam skala besar (overall

performance). Oleh karena itu performasi subproses, seperti proses

pembuatan, pemisahan partikulat dari produk dan lain sebagainya, bahkan

peralatan-peralatan vital dalam subproses tersebut.

·

Indikator harus mengevaluasi usaha-usaha dalam TPM

secara adil

Indikator TPM harus tebal terhadap fluktuasi tingkat

permintaan atau perubahan musiman, dan

harus secara adil merefleksikan akumulasi hasil-hasil kegiatan harian dan

ukuran-ukuran tandingannya (

countermeasures).

·

Indikator harus mampu menunjukan prioritas bagi

perbaikan

Indikator yang baik adalah indikator yang mampu

menunjukan masalah-masalah utama apa yang harus ditangani, perubahan-perubahan

yang terjadi, dan fokus kegiatan TPM dimasa mendatang.

3. PENGUMPULAN DAN PENGOLAHAN DATA

3.1. Data Peralatan Kritis

Berikut ini, saya tampilkan data

dari mesin tersebut

Nama :

Mesin Pengisi (Filler) Fillstar HF

Merek :

Procomac Spa ITALY, 2008

Model :

112.12.141

Kapasitas: 500 BPM

Fungsi :

Pengisian produk (Filling)

Berdasarkan data historis yang

ada dari pihak produksi dan engineering. Dimana data tersebut dijadikan sebagai

acuan yang dibutuhkan untuk menghitung OEE (Overall Equipment Effectiveness)

dari tiap mesin yaitu:

1. Jam kerja sehari satuan

dalam menit

2. Aktual perencanaan

Downtime sehari dalam satuan menit, rencana tersebut termasuk pemeliharaan yang direncanakan, meeting dari pihak manajemen

3. Waktu tinggal (Downtime loss) termasuk kerusakan

mendadak (breakdown), pengaturan (setup) mesin dan pensetelan (adjustment).

4. Putaran

waktu (Cycle time) aktual satuan

dalam produk per detik.

5. Jumlah total

produksi.

6.

Jumlah produk

cacat

4. ANALISA DATA

4.1 Cara Perhitungan OEE

Berikut

adalah contoh langkah atau cara menghitung Overall Effectiveness Equipment tiap

satu bulan berjalan, sedangkan bulan selanjutnya dapat dilihat dalam tabel 4.1

OEE = Availabelity X Effisiensi

performa X Tingkat Mutu Produk

Diketahui data yang diperoleh adalah sebagai berikut :

·

Machine working = 8 jam X

3 shift x 60 menit

= 1440 menit per hari

·

Planned down time = 1.5

jam / 60 menit = 90 menit

·

Down time loss = total semua down time / jumlah hari pada

bulan januari

=

340 menit / 21 hari, karena dalam 1 bulan

terkadang mesin bekerja selama 21 hari

= 17 menit per hari

·

Operational time = Loading time – planned down time - down time

= 1350 - 34.28 – 280.9 = 1034.82 menit

·

Idle cycle time ( waktu

cycle teoritis) data dari perusahaan = 0.12

menit

·

Actual cycle time (waktu

cycle sesungguhnya dilapangan) = 0.2

menit

·

Total produksi rata-rata

per bulan = 8480100,

diambil rata-rata per hari 8480100 /21 = 424005 pet

·

Total Waste 11060 pet,

Ø Avaibility/Operation Time

Ratio (OTR)

Atau

Jadi

Ø

Performance Effisiensi/Operation Performa Ratio (OPR)

Jadi

Ø Rate of

Quality Product/Quality Good Ratio (GR)

Overall Equipment Effectiveness

OEE = Availabelity X Effisiensi performa X Tingkat Mutu Produk

OEE = 98.74 X 63.62 X 99.75 X 100 %

OEE

= 62.66 %

Ini

adalah perhitungan untuk Bulan Januari

5. PENUTUP

5.1 Kesimpulan

Hasil yang

didapatkan dari pelaksanaan TPM di P.T. XY yaitu;

1 Pelaksanaan program TPM

secara konsisten dapat mendukung peningkatan produktivitas dan kehandalan mesin

kususnya dalam menunjang aktivitas produksi sehari-hari, dan telah mampu

menurunkan tingkat kegagalan fungsi mesin yang menyebabkan terjadinya perawatan

darurat ( breakdown maintenance )

dari 62.66 % hingga 80.63

%

2 Sasaran Penerapan TPM (The Goal of TPM) : Mengurangi 6 Kesalahan terbesar (Eliminate

the Six Major Losses) Turun Mesin, Penyalaan

Awal, Pengaturan, Berhenti secara tiba-tiba, Mengurangi kecepatan, Cacat &

Pengerjaan ulang. (Breakdowns,

Startup/Yield Loss, Setup/Adjustments, Indling & Minor Stop, Reduce Speed,

Defects & Rework).

3 Dengan adanya small Group Activity maka

terjadinya keharmonisan yang dimulai dari Top manajemen sampai pekerja operator (shoop

floor)

5.2 Saran

Secara keseluruhan pelaksanaan TPM di P.T. XY, berjalan

sebagiaman mestinya tetapi masih banyak memerlukan peningkatan, antara lain:

1.

Sebaiknya

perusahaan melaksanakan program TPM secara baik dan berkesinambungan.

2. Sebaiknya

menjalankan mesin sesuai standar yang telah ditetapkan dalam spesifikasi

pada masing-masing mesin tersebut.