BAB I

METROLOGI

Metrologi : adalah ilmu tentang pengukuran.

1.1.

KONSEP PENGUKURAN

Menurut SI :

Besaran

|

Satuan

|

Lambang SI

Rumus

|

Satuan Dasar

|

||

Panjang

Massa

Waktu

Arus Temperatur termodinamika Jumlah zat

Intensitas cahaya

|

meter kilogram sekon

amper

kelvin mole kandela

|

m

kg

s

A

K mol cd

|

Satuan tambahan

|

||

Sudut bidang Sudut ruang

|

radian steradian

|

rad sr

|

Satuan yang diturun kan

|

||

Percepatan

Percepatan sudut

Kecepatan sudut

Luas

Berat jenis Kapasitas listrik

dsb

|

meter per sekon kwadrat radian per

sekon kwadrat radian persekon meter persegi

kilogram per meter kubik farad

|

m/s2 rad/s2 rad/s m2

kg/m3

F

|

Ketelitian atau

Kebenaran : tingkat kesesuaian besaran yang diukur atau dihitung terhadap

standar yang diakui.

Presisi

: mampu ulang (repeatability) proses pengukuran atau kesamaan dari

pengukuran yang dilakukan dalam kondisi yang sama.

Kepekaan

(sensitivity) : kemampuan untuk membedakan perbedaan sewaktu mengukur suatu

besaran.

1.2. DIMENSI DAN TOLERANSI

Untuk menunjukkan ketelitian ditambahkan suatu

toleransi pada suatu ukuran.

Toleransi : besar

variasi yang diperkenankan pada suatu bagian tertentu atau merupakan variasi

total yang diijinkan pada dimensi tertentu.

Contoh : Suatu poros

mempunyai ukuran nominal 63,5 mm, namun nilai ini sulit dipertahankan dalam

produksi karena akan memakan biaya besar, oleh karena itu diberi toleransi

tertentu, variasi sebesar ±0,08

mm dapat diterima. Dimensi dituliskan sebagai : 63,5 ±0,08 mm.

Toleransi

sepihak : variasi terhadap ukuran nominal hanya terdapat dalam satu arah

saja.

misal : 40,00+−00,,0700

Toleransi

dua pihak : variasi terhadap ukuran nominal terdapat dalam dua arah (positf

atau negatif).

misal : 40,00 ±0,07

Gambar 1-1.

Contoh Toleransi sepihak dan toleransi dua pihak.

1.3.

PENGAWASAN MUTU

Pemeriksaan terhadap semua produk (100% dari

setiap produk) akan memakan waktu dan mahal. Dengan teknologi pengawasan mutu

memungkinkan pemeriksaan dilakukan secara matematik dan menetapkan apakah

rangkaian produksi produk dapat diterima.

Langkah-langkah pengawasan mutu :

1.

Periksalah serangkaian produk.

2.

Ukurlah dimensi.

3.

Hitunglah deviasi dimensi terhadap dimensi rata-rata.

4.

Susunlah peta kontrol.

5.

Gambarkan data pada peta kontrol.

Pemilihan sampel yang akan

diukur harus dilakukan dengan bebas.

Variasi ukuran pada produk bisa

disebabkan oleh dua :

a.

penyebab acak

yang tak terelakkan.

b.

penyebab tetap

yang dapat dikurangi

Penyebab tetap dapat

dikurangi karena mencakup faktor-faktor seperti alat perkakas yang tidak baik,

cara pengukuran yang tidak baik, cacat bahan atau buruh yang tak terlatih.

Mencari harga deviasi

standar,σ, ditentukan sebagai berikut :

1. Hitunglah

harga rata-rata dimensi, setiap nilai disebut x,

2.

Hitungla harga deviasi standar dengan rumus berikut :

σ= [(x1 - x)^2 + (x2 - x)^2 + ... + (x3 - x)^2]^0.5

dimana :

x ,x ...... x = dimensi masing-masing sampel, mm

x

= dimensi rata-rata dari sampel

n = jumlah suku cadang dalam setiap sampel

3.

Hitunglah harga deviasi rata-rata, dengan menggunakan

jumlah subgrup, N.

Σσ

σ= ----

N

Penyusunan peta kontrol dilakukan dengan menggambarkan

dimensi rata-rata sampel sebagai fungsi waktu, limit kontrol atas dan limit

kontrol bawah.

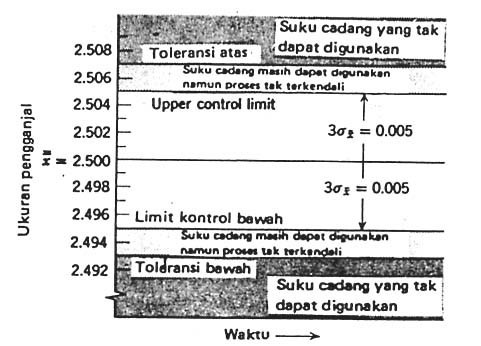

Gambar 1-2.

Karakteristik peta kontrol.

Besar

limit kontrol atas dan limit kontrol bawah dihitung menggunakan rumus : A1σ = 3. σx. Harga 3. σx adalah suatu limit yang dapat diterima oleh industri.

Harga A1

dihitung sbb:

Besar

sampel A1

2 unit

|

3,76

|

|

3 unit

|

2,39

|

|

4 unit

|

1,88

|

|

5 uinit

|

1,60

|

|

10 unit

|

1,03

|

Limit toleransi selalu

digambarkan di luar limit kontrol.

Setelah peta kontrol selesai, data-data dimasukkan dalam

kurun waktu tertentu. Jika data tercatat diantara garis kontrtol maka 99,73%

dimensi produk memenuhi persyaratan.

Berarti tidak lebih 3 dari 1000 produk yang tidak memenuhi persyaratan.

Bila titik-titik berada diluar garis kontrol, penyebabnya

harus dicari dan diperbaiki dengan segera.

Bila ukuran-ukuran diamati selama kurun waktu tertentu akan

diperoleh suatu kurva normal seperti gambar berikut :

Gambar 1-3. Distribusi normal dan jumlah (%) suku cadang yang

memenuhi daerah limit sigma.

Contoh

perhitungan :

Suatu

pengukuran yang terdiri dari 11 kelompok dimana masing-masing kelompok terdiri

dari 3 pengukuran, didapatkan hasil sebagai berikut :

Nomor Dimensi Sampel Ukuran rata-rata Deviasi

x1 x2 x3 sampel x σ

1

2,495

2,501 2,499 2,498 0,00252

2

2,501

2,500 2,496 2,499 0,00216

3

2,591

2,495 2,498 2,498 0,00245

4

2,497

2,500 2,503 2,500 0,00252

5

2,497

2,503 2,501 2,500 0,00163

6

2,502

2,500 2,498 2,500 0,00141

7

2,499

2,499 2,496 2,498 0,00216

8

2,500

2,503 2,505 2,503 0,00141

9

2,500

2,497 2,499 2,498 0,00216

10 2,499 2,503

2,501 2,501 0,00163

11 2,503 2,497

2,501 2,500 0,00252

Harga

rata-rata :

27,495

x= ------- =

2,500mm

11

dan Deviasi standar :

0,02286

σ= -------- =

0,002mm

11

Limit

Kontrol Atas (LKA) dan Limit Kontrol Bawah (LKB) :

3. σx. = A1 σ = 2,39 (0,002)

=

0,0048

=

0,005 (kira-kira).

Gambar 1-4. Limit control dan limit toleransi untuk

pengganjal.

1.4.

ALAT UKUR

1.4.1.Blok Ukur Presisi

Berbentuk persegi panjang,

bulat atau persegi empat, mempunyai dua sisi sejajar dengan ukuran yang tepat.

Dibuat dari baja perkakas, baja

khrom, baja tahan karat, khrom karbida atau karbida tungsten.

Digunakan

sebagai pembanding pengukur teliti untuk mengukur perkakas, pengukur dan die

dan sebagai standar laboratorium induk untuk mengukur ukuran selama produksi.

Ketelitian berlaku hanya pada suhu 20 oC.

Ukuran blok ukur karbida yang

terdiri dari 88 blok :

-

3 blok : 0,5; 1,00; 1,0005 mm

-

9 blok dengan imbuhan sebesar 0,001 mm mulai

dari 1,001 hingga 1,009

-

49 blok dengan imbuhan sebesar 0,01 mm mulai

dari 1,01 hingga 1,49 mm

-

17 blok dengan imbuhan sebesar 0,5 mm mulai dari

1,5 hingga 9,5 mm

-

10 blok dengan imbuhan sebesar 10 mm mulai dari

10 hingga 100 mm.

Contoh : bila

diperlukan standar dimensi sebesar 91.658 maka dilakukan kombinasi blok seperti

tabel berikut :

Blok yang digunakan

|

|

Dimensi yang

dikehendaki = 91,658 mm

Perseribu = 1,008

Sisa = 90,658

Perseratus = 1,15

Sisa = 89,5

Persepuluh = 9,5

Sisa = 80

Satuan = 80

Sisa = 0

|

1,008 mm

1,15

9,5

80

91,658

|

Gambar susunan blok :

Gambar 1-5.

Susunan blok ukur hingga mencapai 91,658 mm.

1.5.

Klasifikasi Alat Ukur

Alat Ukur diklasifikasikan

sebagai berikut :

I. Pengukuran linier II.

Pengukuran sudut

A. Pembacaan langsung

|

A. Protaktor

|

1. Penggaris

|

B. Batang Sinus

|

2. Perangkat kombinasi Kombinasi

|

C.

Perangkat

|

3. Pengukur kedalaman

|

D.

Blok Pengukur Sudut

|

4. Kaliper Vernir

|

E. Kepala Bagi

|

5. Mikrometer

|

III.

Pengukur Kerataan Permukaan

|

6. Mesin Ukur

|

A. Sipat

|

a.

mekanik

|

B. Perangkat Kombinasi

|

b.

optik

|

C. Alat ukur permukaan

|

B. Instrumen Pengukur

|

D. Meterprofil

|

pembanding

|

E. Optimal plat

|

1. Kaliper dan Pembagi

|

IV. Pengukur Serbaguna Khusus

|

2. Pengukur teleskop

|

A.

Pneumatik

|

B. Listrik

|

|

C. Elektronik

|

|

D. Laser

|

1.5.1.Kaliper Vernier

Gambar 1-6.

Kaliper vernier.

Digunakan untuk mengukur dimensi bagian dalam dan luar suatu

benda. Vernier terdiri dari bilah utama

dan bilah pembantu.

Bilah Utama dibagi dalam

milimeter. Bilah pembantu dibagi 100.

100 garis pada bilah pembantu sama dengan 49 milimeter pada

bilah utama. Jadi panjang satu garis pada bilah pembantu adalah = 100/49 mm.

Bila suatu garis bilah pembantu berhimpit dengan suatu tanda pada skala utama,

maka harga ukurnya adalah jumlah skala dihitung dari angka 0 x 0,02 mm.

Misal : Garis yang berhimpit pada

bilah utama adalah garis keempat seperti gambar diatas.

Untuk pengukuran dalam :

Skala

Utama = 70 + 8 = 78,00 mm

Vernier = 4 garis x 0,02 =

0,08 mm

ukuran dalam = 78,08

mm

Untuk pengukuran luar :

Skala

Utama = 70 + 0 = 70,00 mm

Vernier = 4 garis x 0,02 =

0,08 mm

ukuran dalam = 70,08

mm

1.5.2.Mikrometer

Gambar 1-7.

Mikrometer dengan kemampuan ukur dari 0 sampai 25 mm.

Mikrometer

terdiri dari sekrup yang berskala samapi 50 dimana setiap skala bernilai 0,01

mm. Disamping itu terdapat skala linier pada barrel yang mempunyai skala 1 mm untuk bagian bawah

dan 0,5 mm untuk bagian atas.

Cara membaca skala pada

mikrometer :

Pertama-tama

perhatikan bilangan bulat pada skala utama barrel, lalu perhatikan apakah

terbaca skala setengah milimeter pada bagian atas skala utama (ada kalanya

dibawah), dan akhirnya bacalah skala perseratusan pada lingkaran.

Nilai ukuran

dari gambar dibaca sbb :

- Skala

utama = 10 x 1,00 mm

= 10,00 mm

- Skala minor = 1 x 0,50 mm =

0,50 mm

- Skala

pemutar = 16 x 0,01 mm

= 0,16 mm

------------------------ +

Nilai = 10,66

mm

Untuk

memperhalus pembacaan mikrometer hingga 0,002 mm, barrel dilengkapi dengan

vernir. Skala vernir terlihat pada gambar diatas pada bagian kanan bawah dimana

vernir mempunyai skala dari 0 sampai 10. Setiap garis vernir mewakili dua

perseribuan milimeter (0,002 mm). Untuk membaca mikrometer vernir perlu

diperhatikan skala utama, skala minor dan skala pemutar, kemudian perhatikan

garis vernir mana yang berhimpit dengan garis skala pemutar.

Dari gambar bagian diatas pada bagian bawah untuk skala

mikrometer vernir bisa dihitung nilai ukuran sbb:

Skala

utama =

10 x 1,00 mm = 10,00

mm

Skala minor =

1 x 0,50 mm =

0,50 mm

Skala pemutar = 16 x

0,001 mm = 0,16

mm

Skala vernir = 3 x 0,002

mm = 0,006

mm

----------------------- +

Nilai = 10,666

mm

1.5.3.Alat Optik

Alat

ukur optik mempunyai ketelitian tinggi dan tidak menyentuh benda yang

diukur. Sebuah mikroskop untuk mengukur

alat perkakas dapat dilihat pada gambar dibawah ini dan bayangan pada alat ini

tidak terbalik.

Gambar 1-8.

Mikroskop pengukur perkakas.

Bagian

yang akan diukur diletakkan pada meja sorong, mikroskop difokuskan dan benda

yang akan diukur diletakkan dibawah garis silang mikroskop. Ulir mikroskop

diputar hingga ujung lainnya berada dibawah garis silang. Selish antara kedua

pembacaan adalah besaran yang diukur. Ketelitian mencapai 1 per 10.000.

1.5.3.Kaliper dan Pembagi

Kaliper digunakan untuk pengukuran kasar, baik untuk

permukaan luar maupun dalam. Alat tidak mengukur secara langsung namun harus

dicocokkan dengan penggaris atau alat ukur lainnya. Kaliper yang digunakan di

bengkel adala jenis kaliper pegas terdiri

dari dua kaki dengan pegas yang dilengkapi mur dan baut untuk

mengencangkannya. Pembagi terdiri dari

dari dua kaki yang lurus dengan ujung yang tajam dan keras. Alat ini dipakai

untuk mentransfer dimensi, membuat lingkaran dan menggambar bagan.

1.5.4.Bilah Sinus

Gambar 1-9. Bilah Sinus.

Digunakan untuk

mengukur sudut dengan teliti atau untuk mengukur kedudukan benda kerja.

Pengukuran dilakukan dengan menggunakan azas trigonometri. Hasil ukur dicari

dengan menggunakan rumus :

sinθ= h 1 −h2 L

Tinggi h1 dan h2

diukur dengan balok ukur.

1.5.6.Pengukur Permukaan

Pengukur permukaan atau pengukur tinggi bisa dilihat pada

gambar dibawah ini. Alat ini bisa digunakan untuk menentukan kesejajaran

permukaan dan untuk menggores ukuran pada bidang vertikal.

Gambar 1-10. Alat Pengukur

Permukaan.

1.5.7.Pelat Rata Optik (Optical Flat)

Alat pelat rata optik digunakan untuk mengukur kekasaran

permukaan. Alat ini terdiri dari lensa datar yang mempunyai kwalitas tembus

cahaya yang tinggi dengan permukaan yang dipolis dengan teliti. Pelat rata

optik dibuat dengan ukuran diameter 25 sampai 300 mm dan ketebalan ±1/6 diameternya.

Prinsip kerjanya adalah : pelat diletakkan diatas permukaan

yang akan diuji kerataan permukaannya, berkas cahaya akan dipantulkan dari

pelat optik dan dari permukaan yang diuji. Bila gelombang cahaya sefasa, tampak

pita terang, bila terdapat perbedaan fasa, tampak pita gelap. Bila tebal

lapisan udara ½ panjang gelombang atau lebih terjadi efek interferensi.

Interferensi antara berkas sinar yang dipantulkan oleh alas pelat optik dan

permukaan benda kerja menyebabkan terjadinya cincin Newton.

Bila permukaannya tak teratur, pola interferensi menyerupai

peta kontur. Bila pita lurus dan jarak satu sama lainnya sama, serta sejajar

dengan garis singgung maka permukaan benda uji sangat rata.

Gambar 1-11

Bila pita lurus akan tetapi jarak antara tidak sama atau

bila pita melengkung, permukaan benda uji tidak rata. Jika panjang gelombang

cahaya diketahui, besar penyimpangan dapat dihitung. Cahaya yang digunakan

biasanya cahaya monokromatik seperti helium fluoresen yang akan menghasilkan

gambar pita yang tajam. Setiap pita menunjukkan perbedaan tinggi sebesar 295 nm

atau setengah panjang gelombang helium.

Gambar diatas memperlihatkan dua benda uji yang diperiksa,

sebuah mempunyai permukaan cekum dan yang lainnya cembung. Gambar A

memperlihatkan setiap pita berubah kelengkungannya setiap dua interval, hal ini

berarti bahwa benda uji lebih tinggi ditengah sebanyak 2,2 x 295 nm = 650 nm

karena kelengkungan pita mengarah ke bagian yang tipis. Pada gambar B terjadi

sebaliknya. Lengkungan empat pita berarti permukaan 4 x 295 = 1168 nm lebih

rendah dibagian tengah.

Gambar 1-12. Pengukuran

lengkungan permukaan. A. Permukaan cembung, bagian tepi 295 nm lebih rendah. B.

Permukaan bagian tengah cekung, 1168 nm lebih rendah.

1.1.1 1.5.8.Kekasaran Permukaan

Gambar 1-13.

Karakteristik permukaan dan lambang penandaan nilai maksimum.

Ketidakrataan permukaan

diperlihatkan pada gambar diatas.

Alat untuk mengukur ketidakrataan diperlihatkan pada gambar

dibawah ini.

Gambar 1.14. Alat pengukur permukaan termasuk pencacah

transduser, amplifier dan indikator untuk mengukur kekasaran permukaan.

Pembacaan skala dalam mikron.

Alat tersebut dari jenis pencacah langsung yang mencatat

kekasaran permukaan dalam mikron terhadap ketinggian tertentu yang ditentukan

terlebih dahulu. Perangkat ini terdiri dari pencacah yang mengubah gerak

vertikal menjadi tegangan listrik (volt), mesin penggerak (pilotor) yang

menggerakkan jarum pencacah dan amplimeter. Tegangan yang diterima amplimeter

dibesarkan dan diolah sehingga hasilnyadapat dibaca. Instrumen mencatat

peruabahan kekasaran rata-rata terhadap garis referensi seperti digambarkan berikut

ini.

Gambar 1.15. Hubungan antara harga rata-rata aritmatik dan akar

kuadrat ratarata yang digunakan sewaktu menentukan kekasaran permukaan.

Perancang dan produsen

berkeinginan untuk membuat produk yang halus dan rata, namun makin halus

permukaan makin tinggi biayanya.

Gambar 1.16. Harga relatif penyelesaian permukaan.

harga yang tinggi diakibatkan oleh mahalnya peralatan dan

biaya tambahan untuk pengerjaan dan inspeksi. Biaya pengemasan dan perlindungan

permukaan yang halus selama perakitan dan pengiriman juga tak kalah

tingginya.

Harga yang tinggi diakibatkan

oleh mahalnya peralatan dan biaya tambahan untuk pengerjaan dan inspeksi. Biaya

pengemasan dan perlindungan permukaan yang halus selama perakitan dan

pengiriman juga tak kalah tingginya.

1.5.9. Berkas Laser

Karena keunggulan sinar laser dimana sinar laser bisa menempuh

jarak yang jauh tanpa terjadi penurunan kwalitas, maka laser banyak digunakan

pada alat ukur.

Sinar laser bisa mengukur dengan ketelitian sampai 100 nm.

Banyak digunakan untuk menguji kelurusan, kerataan, kesikuan dan kedataran

suatu benda.

Laser gas helium-neon banyak

digunakan untuk alat ukur inspeksi.

Interferometer laser digunakan

untuk mengukur jarak. Alat ini terdiri dari tiga bagian : sumber energi,

kombinasi laser dan interferometer, dan sebuah retroflektor. Suatu

splitter-berkas meneruskan setengah cahaya laser ke retroflektor dan

setengahnya lagi ditujukan ke foto detektor. Cahaya yang mengenai retroflektor

dipantulkan kembali ke interferometer sehingga timbul garis-garis interferensi

yang merupakan pola ukuran jarak.

1.5.10. SUKAT (GAGES)

Gage atau Sukat adalah alat

ukur yang mempunyai bentuk dan ukuran tetap. Karena itu pada alat ini tidak

perlu penyetelan.

1.5.11. Sukat Snap

Sukat ini digunakan untuk

pengukuran dimensi luar suatu benda.

Rangka sukat ini berbentuk U dan mempunyai rahang dengan

permukaan ukur. Alat ukur snap ada yang bertipe pas dan bertipe tidak pas.

Gambar 1.17. Sukat Snap.

Kelegaan

alat ukur diatas umumnya adalah 10% dari toleransi produk dimana 5% untuk

kelegaan produk dan 5% untuk kelegaan aus.

1.5.12. Sukat Lubang

Gambar 1.18. Sukat Lubang.

Berbentuk silinder dan digunakan untuk mengontrol ukuran

lubang. Pengecekan bisa dilakukan pada satu ujung atau pada kedua

ujungnya.

Jenis sukat lainnya : sukat ring, sukat tirus, sukat ulir,

dan sukat tebal.

Sukat tirus untuk mengecek

kemiringan lubang.

Sukat tebal atau pengukur celah

digunakan untuk mengecek celah atau mengukur celah tempat-tempat sempit.

1.5.13. Jam Ukur

Gambar 1.19.

Jam ukur dengan landasan magnet.

Alat ini terdiri dari spindel, jarum penunjuk, piringan yang

berskala dan pemegang. Alat ini digunakan untuk mengukur ketidak telitian dalam

penyebarisan, eksentrisitas dan deviasi permukaan yang seharusnya paralel.

Gerakan spindel akan

menggerakan jarum penunjuk. Umumnya jangkauan gerak spindel sama dengan 2 ½

kali perputaran penunjuk.

1.5.14. Komparator Proyeksi

Gambar 1.20. Proyektor profil horisontal.

Prinsip kerja komparator proyeksi sama dengan lampu

proyeksi. Benda diletakkan di muka sumber cahaya dan bayangannya akan

diproyeksikan pada layar dengan pembesaran 20 X atau 50 X, atau bahkan sampai

100 X.

Objek yang

akan diperiksa diletakkan sedemikian sehingga bila terkena cahaya bayangan kontur

obyek akan terlihat pada layar.

Inspeksi kontur banyak

dilakukan pada pembuatan perkakas, die, alat ukur dan berbagai produk seperti :

jarum, gigi gergaji, ulir, perkakas pembentuk, tap dan roda gigi.

1.5.15. Sukat Pneumatik

Sukat pneumatik menggunakan bantuan udara tekan, dimana

pengukuran dilakukan berdasarkan pencatatan jumlah aliran udara atau dengan

mengukur tekanan udara ketika keluar dari pengukur tersebut.

Spindel udara mempunyai dua lubang kecil yang

berhadap-hadapan. Aliran udara dipengaruhi oleh ruang antara benda kerja dan

spindel. Perubahan dalam aliran dicatat oleh jarum yang telah dikalibrasi dan

bisa mencatat sampai ketelitian seperseratus milimeter.

Gambar 1.21.

Skema cara pengukuran diameter dalam dengan spindel.

Dengan sukat jenis ini bisa

dicatat ketirusan, lubang yang tidak bulat sempurna, atau cacat pada permukaan

yang sulit dideteksi dengan pengukur lubang.

1.5.16. Sukat Listrik

Ada

dua jenis :

a.

menggunakan saklar mikro.

b. indikator

jarum dengan dua saklar limit.

Alat dengan saklar mikro digunakan untuk inspeksi benda

kerja yang besar yang mempunyai toleransi 0,05 mm. pemeriksaan dimensi

dilakukan dengan saklar mikro yang disetel dengan bantuan balok ukur pada pelat

datar yang besar. Setiap dimensi yang akan dicek dilengkapi dengan sepasang

lampu merah dan lampu hijau yang artinya apakah dimensi benda lebih atau kurang

dari toleransi yang disyaratkan. Benda kerja memenuhi persyaratan bila kedua

lampu mati.

Pengukur listrik jenis indikator

mempunyai dua limit, yaitu limit atas dan limti bawah. Pemeriksaan listrik

jenis indikator mempunyai ketelitian hingga 0,003 mm.

1.5.17. Sukat Elektronik

Skematik pengukuran dengan sukat

elektronik :

Gambar 1.22.

Tiga tahap signal pengukuran umum.

Bagian

detektor transducer menerima sinyal masukan, dan pada bagian modifikasi tahap

kedua sinyal dimodifikasi atau diperkuat untuk seterusnya ditampilkan pada

bagian output.

Beberapa jenis transducer :

Gambar 1.23. Skema transduser. A. Transformator diferensial

linier yang variabel. B. Pengukuran regangan. C. Tranduser induksi

sendiri.

Gambar A. adalah jenis transducer induksi-variabel atau LVDT

(linier variable differential transformer). Output dari transducer ini adalah

tegangan bolak-balik yang besarnya sebanding dengan perpindahan inti didalam

kumparan.

Gambar B. adalah pengukur regangan resistansi. Bila balok

menerima gaya tekan, maka gaya tersebut akan meregang kawat pengukur. regangan

ini menyebabkan penyusutan dalam penampang sehingga resistansi bertambah.

Perubahan resistansi diolah pada tingkat selanjutnya.

Gambar C. adalah transducer induksi sendiri, dimana disini

perubahan panjang akan mengakibatkan perubahan induktansi sehingga timbul perubahan

sinyal listrik dan untuk selanjutnya diolah pada tingkat berikutnya.

Gambar 1.24. Transduser LVDT dan diode LED digunakan tiga kolom

elektronik untuk mengukur tiga dimensi.

Gambar diatas adalah transducer jenis LVDT dimana digunakan

LED sebagai indikasi pengukuran. Lampu reject

menyala bila terdapat penyimpangan dari toleransi yang disyaratkan.

Pengukuran elektronik mempunyai

keunggulan dari pengukuran pneumatik ataupun mekanik karena mempunyai waktu

respon yang singkat. Dan juga linieritas transducer lebih baik untuk benda

kerja tipis dan halus. Ketelitan pengukuran elektronik mencapai 0,001 mm.

1.5.18. Mesin Inspeksi Otomatik

Untuk produksi besar-besaran biasanya digunakan mesin

inspeksi otomatik. Pengukur ditempatkan secara berurutan dalam siklus produksi

dan hasil pengukuran bisa dibaca langsung oleh operator sehingga keputusan bisa

cepat diambil.

Biasanya produk yang lulus uji dan yang tidak lulus uji akan

dipisahkan secara otomatis oleh mesin.

Gambar berikut adalah mesin untuk memeriksa lubang silinder

mesin V-8.

Gambar 1.25.

Inspeksi pneumatik-elektronik otomatik pada blok silinder V-8.

BAB II

ELEMEN DASAR MESIN PERKAKAS

2.1. Struktur Untuk Mesin Potong

Ada mesin dimana benda kerjanya tidak bergerak namun

perkakasnya bergerak seperti mesin ketam, kempa gurdi (drill press), mesin fris

(milling machine) dan gerinda. Ada juga mesin dimana benda kerjanya bergerak

namun perkakasnya diam seperti mesin

mesin serut, bubut (lathe), dan fris pengebor (boring mills).

Pelajarilah gambar dibawah ini yaitu proses-proses yang biasa dilakukan pada

komponen mesin.

Gambar 2.1. Proses Part Pada Mesin Tradisional.

Pada gambar 2 dibawah

terlihat struktur dasar dalam mesin perkakas konvensional. Pada gambar A. benda

kerja berputar dalam mesin bubut, tetapi perkakas (cutting tools) diam. Pada

mesin pengebor (gambar B.) perkakasnya berputar sedangkan benda kerjanya diam.

Menghantarkan atau menggeser kereta luncur perkakas kepada benda kerja berputar

biasanya lebih menyenangkan dari pada menggeser benda kerja yang berputar pada

kepala tetap kepada perkakas yang diam. Gambar C dan D adalah masing-masing

mesin ketam dan penyerut. Bentuk struktur kedua mesin ini dipengaruhi oleh

ukuran benda kerja dimana benda kerja kecil lebih cocok dikerjakan dengan mesin

ketam.

Gambar 2.2. Struktur Elemen Dasar Pada Mesin Tools Konvensional.

Pada mesin pemotong fris, perkakas yang berputar digunakan

hanya pada perkakas pengebor. Mesin fris banyak digunakan untuk memotong lubang

lingkaran, membuat jalur pasak, membuat celah, menggergaji, memfris slab dan

permukaan, memotong roda gigi dan untuk membentuk benda yang bentuknya tidak

umum.

Gambar 2E adalah mesin fris dimana perkakas berputar

dikombinasikan dengan benda kerja yang bergerak melintang.

Kebalikan kinematik dari mesin fris standar adalah mesin

bor, penggurdi (drill) dan mesin fris horisontal tipe lantai (floor type)

seperti yang ditunjukkan gambar 3 berikut.

Gambar 2.3.

Elemen dasar dalam mesin pengebor, pemfris dan penggurdi horisontal jernis lantai.

Gambar 2.4. Jenis mesin gerinda.

2.2. Rangka mesin

Rangka dari mesin perkakas umumnya dicor atau dbuat dengan

pengelasan. Bahan yang banyak digunakan adalah besi cor atau baja cor.

Dewasa ini penggunaan konstruksi dengan lasan lebih disukai

bila dibandingkan dengan rangka cor karena beberapa keuntungan antara lain :

1.

Menghemat berat sampai 25%.

2.

Perbaikan pada rangka yang rusak mudah dikerjakan.

3.

Bisa digunakan berbagai jenis baja.

4.

Perubahan disain lebih murah karena tidak ada modal

yang ditanam untuk pembuatan pola atau inti.

5.

Kesalahan dalam pemesinan atau desain lebih mudah untuk

dikoreksi.

6.

Tambahan bahan bisa diberikan pada daerah yang

bertegangan untuk mengurangi getaran dan defleksi.

Tabel. 2.1. Gerakan memotong dan mengumpan untuk mesin

konvensional.

Mesin

|

Gerakan Memotong

|

Gerakan mengangkat

|

Jenis operasi

|

Mesin bubut

(lathe)

Mesin bor

Mesin serut

Mesin

pengetam

Mesin fris

horisontal

Mengebor

horisontal

Gerinda silinder

Kempa Gurdi

(Drill Press)

Gergaji

Mesin pembesar lubang (Broaching)

|

Benda kerja

berputar

Perkakas berputar

Meja bergerak melintang

Perkakas bergerak melintang

Perkakas

berputar

Perkakas

berputar

Perkakas (roda gerinda) berputar

Perkakas

berputar

Perkakas

Perkakas

|

Perkakas dan

kereta luncur

Meja

Perkakas

Meja

Meja

Perkakas bergerak melintang

Meja dan/atau perkakas

Perkakas

Perkakas dan/atau benda kerja

Perkakas

|

Permukaan silinder menggurdi, mengebor, melebarkan dan

membuat muka.

Menggurdi, mengebor, melebarkan dan mengebor muka

Permukaan datar (menyerut)

Permukaan datar

(mengetam)

Permukaan datar, roda gigi, nok, menggurdi, mengebor,

melebarkan dan memfris muka

Permukaan datar

Permukaan silinder (menggerinda)

Menggurdi, mengebor, mengerjakan muka, dan mengulir

Memotong

Permukaan luar dan dalam

|

Namun terdapat kekurangan dari rangka yang dibangun dengan

dilas yaitu :

1.

Besi cor memberikan penyerapan getaran lebih baik

dibandingkan dengan bahan lain.

2.

Bahan coran adalah seragam sehingga tidak ada reaksi

kimia yang terjadi antar bahan.

3. Pembuatan

dengan coran lebih cepat untuk produksi banyak.

4.

Untuk mesin beban besar akan membutuhkan rangka yang

lebih besar dan berat.

2.3. Elemen Dasar

Mesin pemotong logam dibangun dari elemen-elemen yang

berwadah sendiri yang masing-masingnya mempunyai fungsi tersendiri.

Elemen-elemen dasar tersebut al.: kepala

tetap (headstock), kolom, meja,

sadel, bangku (bed), landasan, dan

rel melintang atau meluncur.

Identitas mesin biasanya diambil dari jenis rangkaian

komponennya. dimana dibedakan atas 4 tipe : jenis meja, lantai, penyerut dan

kepala banyak (multiple head), yang dijumpai pada semua jenis mesin yaitu:

mesin bor, gurdi, fris. Misalnya mesin jenis meja (tabletype machine) dimana

mesin ini terdiri meja, sadel dan benda kerja ditempatkan pada meja.

Gambar 2. 5.

Pandangan terbuka dari kepala tetap spindel tunggal yang memperlihatkan roda gigi.

Kepala Tetap (head

stock) adalah bagian yang menggerakkan dan mengumpan perkakas potong atau alat

yang memutar komponen. Gambar 5 adalah gambar potongan kepala tetap yang

memperlihatkan roda gigi.

Spindel bisa berputar dalam arah

kebalikan untuk digunakan dalam pembuatan ulir dan pengetapan.

Bangku atau dasar diperlihatkan pada gambar 7 berikut dimana

berfungsi untuk menyangga komponen lainnya. Pada mesin bubut yang disangga

adalah : kepala tetap, ekor tetap (tail stock), peluncur melintang dan kereta

peluncur.

Gambar 2.6.

Meja jenis penyerut dengan celah T pada bangku besi cor, jalur Vganda.

Kolom menyediakan

dukungan vertikal dan memandu kepala tetap untuk mesin kelas tertentu.

Gambar 2.7.

Kolom besi tuang dengan jalur diskrap rata.

Meja berfungsi untuk

menyangga benda kerja atau bagian yang akan dimesin dan untuk menyediakan

penempatan serta penjepitan benda kerja.

Kereta peluncur yang terdapat pada mesin

bubut menyediakan gerakan sepanjang sumbu dari bangku.

Landasan (runway)

berfungsi membawa kolom pada mesin serut jenis lantai dan meja putar. Kalau

dasar kolom, kolom dan kepala tetap adalah sebuah satuan integral maka elemen

pendukung disebut bangku dan bukan

sebuah landasan meskipun keduanya sama dalam prinsip.

Gambar 2.8.

Meja dan sadel penghantar untuk gerakan gabungan yang menggunakan penghantaran

tangan.

Gambar 2.9.

Sistem penghantaran yan dimotorisi menggunakan ulir pengarah pada ”runway”.

Penyangga ujung atau ekor

tetap berfungsi sebagai penyangga luar untuk perkakas potong atau benda

kerja seperti diperlihatkan pada gambar 2.10.

Gambar 2.10.

Penyangga ujung, tertutup dan terbuka.

2.4. Penggerak

Motor banyak digunakan dalam

penggerak pada mesin perkakas.

Motor arus bolak-balik yang digunakan biasanya dari motor

induksi jenis fasa tunggal. Motor ini harus tertutup jika berada dilingkungan

yang mudah terbakar.

Motor arus searah sering digunakan dengan peralatan kendali

numeris.

Motor bisa dihubungkan langsung dengan roda gigi atau dengan

menggunakan sabuk “V”. Mesin yang besar biasanya menggunakan roda gigi

sedangkan penggunaan sabuk biasanya untuk mesin-mesin kecil.

2.5. Metode Pemegangan Benda Kerja

Metode pemegangan benda kerja tergantung pada benda

kerjanya, mesinnya dan sampai berapa jauh dikehendaki produksi yang cepat.

Untuk produksi banyak biasanya peralatan pemegang digerakkan secara hidrolik,

udara, listrik atau gerakan nok.

Pada mesin yang

dikendalikan secara otomatis atau numerik, alat pemegangnya diprogram untuk

menjepit dan melepaskan benda kerja.

2.6. Menyangga benda kerja di antara kedua

pusatnya

Cara menyangga benda kerja bila

benda kerja berputar adalah mengganjalnya diantara kedua pusatnya. Metode ini

bisa untuk menyangga pemotongan besar dan cukup baik untuk benda yang

panjang.

Dalam memutar poros yang ramping panjang, atau mengebor dan

mengulir ujung spindel, maka digunakan perletakan tengah untuk memberikan

dukungan tambahan kepada benda kerja. Perletakan tengah yang diam dipasangkan

pada bangku mesin bubut dan mendukung

benda kerja dengan menggunakan tiga rahang(jaw) atau roller. Perletakan jenis

lain yang mirip disebut perletakan pengikut (follower rest), dipasangkan pada

sadel dan kereta luncur dan menyangga benda kerja berdiameter kecil yang

kira-kira akan melenting menjauhi perkakas pemotong. Perletakan ini bergerak

bersama perkakas.

2.7. Mandril

Benda kerja yang dibor dan

lubangnya dilebarkan untuk menepatkan, dapat dipegang diantara kedua pusatnya

dengan salah satu jenis mandril. Jenis-jenis mandril diperlihatkan pada gambar 2.4.

Benda kerja ditekan ke mandril dengan kempa arbor (arbor

press) .

2.8. Pelat Muka

Benda kerja mungkin akan

dipasangkan ke pelat muka dengan pengapit, baut atau jenis alat bantu lainnya.

Pemasangan semacam ini biasanya dilakukan untuk bentuk yang tidak biasa.

Gambar 2.11.

Berbagai jenis mandril yang digunakan untuk memegang stok diantara kedua

pusatnya.

Gambar 2.12.

Mengebor lubang eksentris pada pelat muka mesin bubut.

2.9. Pencekam (Chuck)

Pencekam digunakan untuk memegang

bagian yang besar dan bentuknya tidak umum dan dibautkan atau disekrup ke

spindel sehingga sambungannya kaku.

Ada beberapa

jenis pencekam :

1.

Pencekam

universal. Semua rahang akan konsentris ketika kunci pencekam diputar.

2.

Independent

chuck. Setiap rahang mempunyai penyetelan sendiri-sendiri.

Gambar 2.13.

Pencekam mesin bubut rahang tak bergantung.

1.

Pencekam

kombinasi. Sama dengan independent

chuck namun mempunyai tambahan kunci pembuka yang mengontrol semua rahang

secara serentak.

2.

Pencekam gurdi (Drill

chuck). Adalah pencekam sekrup universal kecil yang digunakan pada mesin kempa

gurdi tetapi sering digunakan pada mesin bubut untuk menggurdi dan menyenter.

Ada pencekam yang disebut pencekam daya dimana untuk

menggerakkan pencekam digunakan dengan tenaga udara (pneumatik), hidrolik atau listrik.

2.10. Leher (collet)

Leher biasa digunakan untuk bahan

stok batangan, dibuat dengan rahang dari ukuran standar untuk menampung stok

bulat, bujur sangkar, dan segi enam. Untuk stok besar sering digunakan leher

dari jenis pendekatan sejajar, tetapi umumnya banyak digunakan leher dari jenis

pegas. Pegas ini pejal pada satu ujung dan terbelah pada ujung yang lain yang

berbentuk tirus. Ujung yang tirus bersinggungan dengan kap atau busing yang

tirusnya serupa, dan kalau ditekan kedalam kap, maka rahang dari leher akan

dieratkan disekitar stok.Leher pegas dibuat dalam tiga jenis: didorong ke luar,

ditarik ke belakang dan stasioner.

Leher yang didorong ke luar bisa

dilihat pada gambar 2.14 yang operasinya seperti berikut : kalau plunger digerakan

ke kana, ujung belah yang tirus dari leher ditekan ke dalam kerucut dan kepala

yang menyebabkan leher dieratkan disekitar stok. Leher yang ditarik kebelakang

beroperasi dengan cara yang sama kecuali bahwa lehernya ditarik ke belakang

terhadap kap kerucut untuk gerakan pengencangan.

Gambar pemasangan leher yang

ditarik kedalam bisa dilihat pada gambar 2.15.

Gambar 2.14.

Leher dari jenis didorong ke luar.

Gambar 2.15.

Potongan yang memeprlihatkan konstruksi dari pemasangan leher yang ditarik ke

dalam.

2.11. Arbor

Arbor jenis yang dikembangkan

atau jenis ulir digunakan untuk memegang stok potongan pendek yang didalamnya

memeiliki lubang tepat yang dimesin seblumnya. Gerakan memegang benda kerja

pada arbor mempunyai mekanisme yang sangat mirip dengan yang digunakan dengan

leher. Gambar 2.16 menunjukan arbor yang dikembangkan yang merupakan jenis

sumbat. Benda kerja diletakkan pada arbor berhadapan dengan pelat penghenti dan

pada saat batang ditarik maka pena kerucut mengembangkan sumbat yang berbelah

sebagian dan mengunci benda kerja. Arbor berulir beroperasi dengan cara yang

sama kecuali benda kerja disekrupkan pada arbor dengan tangan sampai menekan

kembali terhadap tabung penghenti atau flens.

Gambar 2.16.

Arbor jenis sumbat mengembang.

Benda kerja dapat dipegang pada

gerinda permukaan dan mesin perkakas yang lain dengan menggunakan pencekam

magnetis. Pencekam magnetis mempunyai daya magnet dengan jenis magnet permanen

atau magnet yang dibangkitka arus

listrik.Jenis pencekam magnetis berputar bisa dilihat pada gambar 2.17. Semua

benda yang dipegang pada pencekam magnetis harus didemagnetisasi setelah

pekerjaan selesai.

Gambar 2.17. Pencekam putar celah konsentris dan kutub

radial.

Gambar 2.18.

Skematis yang menunjukkan bagaimana benda kerja dipegang pada pencekam magnet

permanen.

2.13. Metode Penanganan Benda Kerja

Penangana benda kerja dilakukan dengan menggunakan tangan

untuk benda yang ringan (massanya 10 - 25 kg) dan dengan crane atau konveyor

bagi benda yang berat. Untuk produksi

massal maka pemuat mekanis mempunyai keuntungan ekonomis daripada pemuatan

dengan tangan. Pemuatan mekanis akan mengurangi kelelahan operator.

Pemuat-penurun yang dapat mengambil dan menempatkan bagian

kecil dengan berat sampai beberapa ratus kilogram bisa dilihat pada gambar 2.19.

Alat ini memuatkan dan menurunkan mesin pencekam vertikal dari konveyor.

Gambar 2.19. Mesin ”robot” pemuat dan penurun semi otomatis.

2.14. Metoda Pengendalian

Sedikit mesin yang pengendaliannya keseluruhan dilakukan

dengan tangan. Mesin bubut meskipun dikendalikan dengan tangan tetapi mempunyai

kecepatan dan hantaran dengan daya (listrik, pneumatik atau hidrolik).

Mesin yang digerakan oleh nok (cam) adalah jenis semi

otomatik yaitu setiap operasi dalam suatu siklus dimulai setelah siklus

sebelumnya selesai. Noknya biasanya menggerakan kecepatan, hantaran atau alat

perkakas. Penggerak atau pengendalian hidrolis digunakan terutama kalau mesin

mempunyai bagian yang bergerak bolak balik, pada mesin press, dan pada kasus

yang sulit dalam mempertahankan kecepatan dengan cara mekanis.

Siklus waktu sering digunakan

dalam mesin perkakas otomatis. Pengatur waktunya dapat menggerakkan saklar

mikro atau solenoid yang akan mengendalian gerakan mesin.

2.15. Keselamatan (Safety)

Banyak faktor keselamatan diperhitungkan oleh pabrik mesin

perkakas. Program pelatihan banyak dilakukan oleh penyuplai peralatan dan

sekolah-sekolah juga terlibat dalam mendidik pelajar tentang pentingnya

keselamatan dalam laboratorium.

Menggunakan kaca mata pengaman, alat pengaman, mencegah

memakai pakaian pelindung yang rusak, kecerobohan, perkakas yang rusak/robek,

menjadi penekanan pihak manajemen, perserikatan, dan pemerintah.

Gambar 2.20.A. memperlihatkan pelindung mesin yang mengitari

daerah kerja dari mesin tekan (punch press). Gate barier (pintu penghalang)

mesti ditutup sebelum mesin bekerja.

Alat keselamatan lain yang digunakan adalah alat pengindera

seperti tirai cahaya photo elektrik (gb. 2.20.B.). Alat ini dipasang untuk

mencegah atau menghentikan proses press atau operasi mesin jika tangan operator

berada dekat dengan daerah operasi mesin.

Alat penarik (pull back device) yang terlihat pada gambar 2.20.C adalah cara lain dimana mencegah operator mendekati daerah operasi mesin.

Alat ini mengikat tangan operator dan dipasang ke kabel penarik.

Peralatan lain yang populer adalah tombol dua tangan yang menghendaki kedua tangan untuk bekerja

sebelum siklus kerja mesin dimulai.

Gambar 2.20.

Metode perlindungan kerja, A. Gerbang penghalang, B. Tirai cahaya foto

elektrik, C. Pull-back, D. Pengendalian dua tangan.

BAB III

MEMOTONG LOGAM

Mengerti tentang prinsip pemotongan dengan baik akan

membantu dalam proses produksi yang

ekonomis.Prinsip pemotongan banyak

digunakan pada pembubutan, penyerutan, pengetaman,

pemfris-an ataupun

pengeboran. Komponen-komponen dibuat dengan membuang sebagian

logam dalam

bentuk serpihan kecil.

3.1. Perkakas Pemotong

Logam

Gambar 3.1.

Skematis dari pembentukan serpihan menggunakan model pahat mata tunggal orthogonal.

Untuk menerangkan metode pemotongan dijelaskan dengan model

mata pahat ortogonal seperti

terlihat pada gambar diatas.

Dalam menganalisa proses

pemotongan, dianggap bahwa serpihan disobek dari benda kerja

dengan gerakan

menggeser melintasi bidang AB. Serpihan akan mengalami gaya gesek yang

tinggi

dengan permukaan pahat. Oleh sebab itu kerja untuk membuat serpihan harus bisa

mengatasi gaya geser dan gaya gesek yang timbul.

Untuk mengukur gaya gaya yang

bekerja pada perkakas digunakan alat yang disebut

dynamometer. Jenis dinamometer yang sering digunakan adalah jenis

dinamometer elektronik.

Transduser dan sebuah platform

dikombinasikan untuk mengukur satu, dua atau tiga gaya atau

torsi. Perkakas

dan benda kerja di letakkan pada platform. Pada gambar 3.2. diperlihatkan

sebuah

benda kerja dipasangkan pada platform dan transduser mengukur kecepatan,

gaya dan torsi

pengeboran.

Gambar 3.2.

Dinamometer dua saluran yang mengukur dorongan dan momen gurdi. Transduser

dinamometer dipasangkan pada platform.

Transduser mengukur perubahan bentuk dengan melihat

perubahan induktansi, kapasitansi atau

resistansi. Pada gambar 3.2.

diperlihatkan transduser jenis piezoelectric

yang digunakan pada sel

beban. Prinsip pengukuran gaya pada sebuah bahan

piezo elektrik adalah apabila gaya bekerja pada

kwarsa (bahan piezoelektrik),

timbul muatan listrik yang proporsional pada permukaannya (lihat

gambar 3.2.). Kwarsa

akan sensitif terhadap tekanan dan geseran yang bekerja pada aksisnya,

sehingga gaya potong dan torsi

bisa masing-masing diukur.

Gaya-gaya yang biasa bekerja pada

perkakas potong yang bisa diukur oleh dinamometer

diperlihatkan pada gambar 3.3. yaitu gaya potong, tangensial dan

radial.

Gambar 3.3.

Diagram yang menunjukkan pengaruh memanjang, melintang danmenggeser pada elemen

kuarts dan konstruksi transduser pembebanan dinamometer.

Gambar 3.4.

Gaya-gaya yang bekerja pada ujung pahat bubut: gaya longitudinal, Ft, Gaya potong, Fc dan gaya radial, Fr.

Gambar 3.4. memperlihatkan

perkiraan distribusi gaya-gaya. Pada banyak perkakas potong, gaya potong adalah

yang paling berpengaruh.

Gambar 3.5. Distribusi gaya-gaya pada perkakas potong mata tunggal.

Daya yang

diperlukan pada proses pemesinan secara praktis bisa dicari dengan alat wattmeter atau

ammeter.

Daya

kuda juga bisa dihitung dari pengukuran gaya-gaya oleh dinamometer dan Fc. Daya kuda yang didapat

adalah daya pada spindel.

FxVc

33000

dimana : Fc = Gaya potong, lb (N)

Vc = Kecepatan potong,

ft/min (m/s)

Daya pada motor, HPm

:

HPm

= HPs /E

dimana : E =

Efisiensi penggerak spindel, %

Laju pelepasan logam bisa dicari

dengan rumus :

Q

= 12 x t x ft x Vc

dimana : Q = laju

pelepasan logam, in3/min (mm3/min)

t = kedalaman potong, in. (mm) ft =

hantaran, in. per putaran (mm/rev.)

Vc = kecepatan potong,

ft/min (m/s)

Kadang-kadang

digunakan daya satuan yang persamaannya adalah

HPs

Q

dimana : P = daya satuan , hp/in.3/min (W/mm3/s)

3.2. Bentuk dan Sudut

Pahat

Gambar 3.6. Nomenklatur untuk pahat pemotong sisi kanan.

Pada gambar 3.6. diatas terlihat

pahat mata tunggal yang dipakai pada mesin bubut dimana

pahatnya berbentuk

baji, dan sudut yang tercakup disebut sudut potong. Sudut pengaman

samping antara sisi perkakas dengan benda kerja

adalah untuk mencegah penggesekan perkakas.

Sudutnya kecil sekitar 6 sampai 8

derajat untuk bahan pada umumnya. Sudut

garuk sisi bervariasi

dengan sudut potong, sedangkan sudut potong

tergantung bahan yang dimesin. Sudutsudut pada

gambar 3.7. adalah pahat pemotong

yang dipasang horisontal dan tegak lurus terhadap benda

kerja. Sudut efektifnya

dapat diubah dengan penyetelan pada pemegang pahat tanpa mengubah

sudut dasar

pahat.

Bahan yang lunak memungkinkan

digunakan sudut potong kecil yaitu sekitar 22 derajat untuk

perkakas kayu.

Logam yang lunak dan ulet, misalnya tembaga dan aluminium, memerlukan sudut

lebih besar yang berkisar 47 derjat, sedangkan bahan yang rapuh memerlukan

sudut yang lebih

besar lagi.

Tabel 1.

adalah mengenai harga yang dianjurkan untuk pahat baja pemotong, kecepatan

tinggi.

Tabel 1.

Sudut pahat dan kecepatan memotong untuk pahat baja kecepatan tinggi.

Bahan

|

Sudut pengaman samping, derjat

|

Sudut garuk samping, derjat

|

Sudut garuk belakang, derjat

|

Sudut ruang bebas ujung, derjat

|

kecepatan memotong, m/min

|

Baja lunak 1020

Baja karbon

menengah 1035

Baja karbon

menengah 1090

Stok ulir, 1112

Besi cor

Aluminium

Kuningan

Logam monel

Plastik

Fiber

|

12

10

10

12

10

12

10

15

12

15

|

14

14

12

22

12

15

0

14

0

0

|

16

16

8

16

5

35

0

8

0

0

|

8

8

8

8

8

8

8

12

8

12

|

30

20

15

45

15

140

75

35

35

25

|

3.3. Bahan Pahat

Bahan yang banyak digunakan didalam perkakas pemotong adalah

sbb:

a. Baja Karbon Tinggi.

Digunakan selama beberapa tahun

terutama sebelum dikembangkannya baja pahat kecepatan

tinggi. Kandungan karbon

berkisar 0,80 sampai 1,20% dan baja ini mempunyai kemampuan

baik untuk

dikeraskan. Pada kekerasan maksimum maka baja agak rapuh dan kalau

dikehendaki

sedikit keuletan, maka harus dikorbankan kekerasannya. Baja ini akan kehilangan

kekerasannya pada suhu 300 oC, maka tidak sesuai untuk pekerjaan kecepatan tinggi dan

tugas berat.

b. Baja Kecepatan Tinggi

Baja ini mengandung unsur paduan yang tinggi sehingga

mempunyai kemampuan

dikeraskan sangat baik dan tetap mempertahankan tepi

pemotongan yang baik sampai suhu

sekitar 650 oC. Kemapuan sebuah

pahat untuk mencegah pelunakan pada suhu tinggi dikenal

sebagai kekerasan merah. Baja pahat pertama yang

mempertahankan tepi pemotongan

sampai hampir kekerasan merah dikembangkan oleh

Fred W. Taylor dan M. White pada

tahun 1900. Caranya adalah dengan menambahkan

Wolfram 18% dan Chrom 5,5% kepada

baja sebagai unsur pemadu utamanya. Unsur

pemadu lainnya untuk baja ini adalah

vanadium, molibden dan kobalt.

Beberapa jenis

baja kecepatan tinggi al.:

1.

Baja kecepatan

tinggi 18-4-1. Baja ini mengandung wolfram 18%, chrom 4% dan vanadium 1%.

2.

Baja kecepatan

tinggi Molibden. Baja molibden seperti 6-6-4-2 mengandung wolfram 6%,

molibden 6%, khrom 4% dan vanadium 2%, mempunyai ketahanan dan kemampuan

memotong sangat baik.

3.

Baja kecepatan

sangat tinggi. Baja ini mengandung kobalt yang ditambahkan dengan kadar 2

sampai 15%. Unsur kobalt akan meningkatkan efisiensi pemotongan pada suhu

tinggi. Bahan ini biasanya mahal sehingga hanya digunakan untuk operasi

pemotongan berat yang beroperasi pada tekanan dan suhu tinggi.

c. Paduan Cor Bukan Besi

Sejumlah bahan paduan bukan besi yang mengandung

unsur paduan utama seperti kobalt, chrom dan tungsten dengan sedikit unsur

pembentuk karbida (1 sampai 2%) seperti tantalum, molibden atau boron adalah

bahan yang sangat baik digunakan sebagai baha

perkakas potong. Paduan ini dibentuk dengan cor dan mempunyai kekerasan

merah yang tinggi yaitu sampai suhu 925 oC. Terhadap baja kecepatan

tinggi maka bahan ini dapat dipakai dengan kecepatan dua kali lebih besar.

Namun bahan ini rapuh, tidak tanggap terhadap perlakuan panas. Perkisaran

elemen paduan adalah wolfram 12 sampai 15%, kobalt 40 sampai 50% dan chrom 15

sampai 35%.

d. Karbida

Perkakas karbida yang hanya mengandung wolfram

karbida dan kobalt (94% wolfram karbida dan 6% kobalt) adalah cocok untuk

memesin besi cor dan semua bahan lain kecuali baja. Untuk memesin bahan baja

ditambahkan titanium dan tantalum karbida.

Kekerasan merah bahan karbida mengungguli bahan lain karena

dapat mempertahankan tepi potong pada suhu diatas 1200 oC. Selain

itu merupakan bahan yang palin keras dan mempunyai kekuatan kompresi yang

sangat tinggi. namun bahan ini rapuh, tidak tanggap terhadap perlakuan panas.

e. Intan

Intan digunakan sebagai pahat mata tunggal dan digunakan

untuk pemotongan ringan dan kecepatan tinggi, harus didukung dengan kaku karena

intan mempunyai kekerasan dan kerapuhan yang tinggi. Perkakas ini digunakan

untukbahan keras yang sulit dipotong dengan bahan perkakas yang lain atau untuk

pemotongan ringan dengan kecepatan tinggi pada bahan yang lebih lunak yang

ketelitian dan penyelesaian permukaannya dipentingkan.

f. Keramik

Serbuk aluminium oksida (salah satu

bahan keramik) dengan beberapa bahan tambahan dibuat sebagai sisipan pahat

pemotong. Sisipan ini diapitkankepada pemegang pahat atau diikatkan padanya

dengan epoxy resin. Bahan ini mempunyai kekuatan kompresi yang tinggi tetapi

agak rapuh. Titik pelunakan keramik pada umumnya adalah diatas 1100 oC.

Keramik mempunyai konduktivitas panas yang rendah sehingga memungkinkan pahat

beroperasi pada kecepatan potong tinggi dan mengambil pemotongan yang dalam.

Bentuk Serpihan dan

Penimbunannya

Serpihan pahat digolongkan ke

dalam tiga jenis seperti gambar 9. Jenis I, serpihan tidak kontinyu atau

terputus-putus, menunjukan suatu kondisi yaitu logam didepan pahat diretakkan

menjadi potongan-potongan agak kecil. Serpihan jenis ini didapatkan dalam memesin

bahan rapuh seperti besi cor dan perunggu. Serpihan tidak kontinyu bisa juga

didapatkan pada bahan ulet kalau koefisien geseknya tinggi.

Jenis II adalah jenis kontinyu

dan adalah jenis ideal dari serpihan. Dalam hal ini logam diubah bentuknya

secara kontinyu dan meluncur dipermukaan pahat tanpa retak. Serpihan jenis ini

timbul pada kecepatan potongan tinggi dan agak sering kalau pemotongannya

dilakukan dengan pahat karbida.

Jenis III adalah ciri serpihan

yang dimesin dari bahan ulet yang mempunyai angka gesekan tinggi. Pada saat

dimulai pemotongan, beberapa bahan tertegak didepan tepi pemotongan. Beberapa

bagian benda kerja ada kalanya menempel pada perkakas. Pada saat proses

pemotongan berlangsung, serpihan mengalir diatas tepi ini dan naik di sepanjang

permukaan pahat. Secara periodik tempelan benda kerja pada perkakas lepas dan

ikut bersama serpihan atau menempel pada benda yang dibubut. Karena peristiwa

ini kehalusan permukaannya tidak sebaik tipe serpihan jenis II.

Gambar 3.7. Jenis serpihan dasar. A. Tidak kontinyu, B.

Kontinyu, C. Kontinyu dengan tepi yang terbangun.

Dari penelitian didapatkan bahwa

97% dari kerja yang diberikan pada pemotongan diubah dalam bentuk panas. Gambar 3.8. menunjukkan tiga daerah

pembangkitan panas. Variabel yang paling berpengaruh terhadap pembangkitan

panas adalah kecepatan pemotongan.

Gambar 3.8. Perkiraan sumber panas dalam tiga daerah, A. Bidang geser, B.

Bidang gesek, C. Bidang

permukaan.

Dalam membubut kecepatan tinggi

pada proses produksi, pengendalian dan pembuangan serpihan menjadi penting

untuk melindungi operator maupun pahat. Serpihan yang panjang dan keriting akan

membelit di sekeliling benda kerja dan pahat. Tepi tajamnya serta kekuatan

tariknya yang tinggi menyebabkan pengeluaran dari daerah kerja menjadi sulit

dan berbahaya terutama ketika mesin beroperasi. Pematah serpihan akan

mengerutkan dan meninggikan tegangan serpihan sehingga serpihan akan

terpotongpotong pendek untuk mempermudah pengeluarannya. Gambar 3.9.

memperlihatkan jenis-jenis pematah serpihan.

Gambar 3.9.

Pematah serpihan yang digunakan pada perkakas mata tunggal.

Media Pendingin

(Coolant)

Gambar 3.8. menunjukan sumber

utama dari panas yang akan bisa mengakibatkan permukaan

logam cendrung untuk

melekat satu sama lain jika panasnya berlebihan.

Media pendingin mempunyai fungsi al.:

1. Mengurangi

gesekan antara serpihan, pahat dan benda kerja.

2. Mengurangi

suhu padat dan benda kerja.

3. Mencuci

serpihan

4. memperbaiki

penyelesaian permukaan.

5. Menaikkan

umur pahat.

6. Menurunkan

daya yang diperlukan.

7. Mengurangi

kemungkinan korosi pada benda kerja dan mesin.

8. Membantu

mencegah menempelnya serpihan kepala pahat.

Media pendingin harus mempunyai

syarat : tidak ada penolakan dari operator, tidak merusakkan

mesin dan stabil.

Disamping itu juga harus memiliki perpindahan panas yang baik, tidak

menguap, tidak berbuih, memberikan pelumasan dan mempunyai suhu nyala yang tinggi.

Umunya pendingin berbentuk cair, karena dapat diarahkan pada

pahat dan mudah disirkulasi.

Media pendingin kimia banyak

digunakan yang antara lain :

1.

Amina dan nitrit untuk mencegah karat.

2.

Nitrat untuk menstabilkan nitrit.

3.

Fosfat dan borat untuk melunakkan air.

4.

Bahan sabun dan pembasah untuk pelumasan dan mengurangi

tegangan permukaan.

5.

Gabungan dari fosfor, chlorin dan belerang untuk

pelumasan

6.

Chlorin untuk pelumasan.

7.

Glikol sebagai bahan pengaduk dan pembasah.

8. Germisida

untuk mengendalikan pertumbuhan bakteri.

Pengenaan media pendingin adalah antara pahat dengan benda

kerja, atau kalau memungkinkan

antara serpihan dengan pahat.

Berdasarkan jenis bahan, media pendingin yang digunakan

antara lain :

1.

Besi Cor. digunakan

media pendingin udara tekan, minyak cair atau dikerjakan kering.

2.

Aluminium. digunakan

pelumas kerosin, minyak cair atau air soda.

3.

Besi mampu

tempa. Digunakan minyak larut air atau dikerjakan kering.

4.

Kuningan. Dikerjakan

kering, minyak parafin atau campuran minyak lemak binatang.

5.

Baja. minyak

larut air, minyak tersulfurisasi atau minyak mineral.

6.

Besi tempa. minyak

lemak binatang atau minyak larut air.

Kemampu Mesinan dan

Penyelesaian Permukaan

Kemampu mesinan atau kemudahan suatu bahan untuk dipotong

sangat dipengaruhi oleh jenis dan

bentuk pahat yang digunakan. Baja karbon mempunyai kemampu mesinan yang

lebih baik

daripada baja paduan yang kekerasan dan kandungan karbonnya sama.

Penambahan timbal kepada

baja menambah kemampu mesinan meskipun bajanya menjadi

mahal. Penggunaan beberapa

perseratus dari tellurium 1% kepada baja akan

meningkatkan kemampu mesinan dan kecepatan

potong sekitar 3,5 kali tetapi harga

elemennya menjadi sama dengan kalau terbuat dari emas.

Penambahan fosfor atau

belerang secukupnya akan meningkatkan kemampu mesinan, fosfor

menyebabkan

serpihan menjadi rapuh sehingga menghilangkan serpihan yang panjang dan sulit

dibentuk.

Dua faktor yang paling

mempengaruhi kemampu mesinan dari logam adalah keuletan dan

kekerasan. Makin keras

logam maka penetrasi oleh pahat akan sulit dan kemampu mesinan

menurun. Bahan

yang ulet tidak memungkinkan pembentukan serpihan yang terputusputus, maka

keuletan yang rendah adalah modal untuk kemampu mesinan yang baik.

Gambar 3.10. memperlihatkan penggambaran

kurva yang memperlihatkan pengaruh kedua

karakteristik ini. Besi cor putih

kekerasannya tinggi dan kurang ulet. Kalau dimampu tempakan,

akan jauh lebih

ulet tetapi kekerasannya menurun.

Gambar 3.10.

Pengaruh relatif dari keuletan dan kekerasan terhadap kemampumesinan.

Kemampu mesinan yang baik bukan

berarti penyelesaian permukaan yang baik, tetapi lebih

ditujukan pada

keekonomisan yang dihubungkan kepada pelepasan logam.

Faktor yang memperbaiki

penyelesaian permukaan adalah pemotongan ringan, hantaran sedikit,

kecepatan

potong tinggi, fluida pemotong, pahat ujung bulat dan kenaikan sudut

penggarukan

pada pahat yang dibuat dengan baik.

Umur Pahat

Dalam proses produksi umur pahat

menjadi penting karena kalau terlalu sering ganti pahat maka

akan banyak

membuang waktu produksi. Umur pahat

adalah ukuran lamanya suatu pahat dapat

memotong dengan memuaskan. Keausan pada

pahat bisa terjadi pada dua tempat seperti yang

diperlihatkan pada gambar 3.11.

Gambar 3.11. Kedudukan keausan pada pahat mata tunggal.

Keausan pertama terjadi pada sisi pahat. Pada keausan yang

lain terjadi muka pahat dalam bentuk kawah kecil. Umur pahat akan berkurang

dengan naiknya kecepatan memotong maka umur pahat digambarkan sebagai umur

pahat dalam menit terhadap kecepatan memotong dalam meter tiap menit, atau

dalam sentimeter kubik dari logam yang terkelupas. Fred W. Taylor merumuskan :

VTn

= C

dengan : V = kecepatan

memotong, m/min T = umur pahat, menit

n

= eksponen tergantung pada kondisi pemotongan

C = konstan = kecepatan memotong untuk suatu umur pahat satu menit.

Perkiraan

nilai pendekatan untuk harga n :

Jenis pahat

pemotong n

Baja kecepatan tinggi 0,08 - 0,12

Karbida 0,13-- 0,25

Keramik 0,40

- 0,55

Gambar 3.12. memperlihatkan hubungan kecepatan potong terhadap

umur pahat untuk baja

kecepatan tinggi.

Gambar 3.12.

Pengaruh kecepatan potong pada umur pahat untuk pahat baja kecepatan tinggi.

Kerusakan pahat bisa terjadi oleh

hal-hal berikut :

1.

Pengerindaan yang tidak tepat atas sudut pahat.

2.

Kehilangan kekerasan pahat. Disebabkan oleh pemanasan

yang berlebihan.

3.

Pematahan atau penyerpihan tepi pahat. Disebabkan karena pengambilan pemotongan terlalu berat

atau karena sudut potong terlalu kecil.

4.

Aus alamiah dan pengamplasan.

5.

Pahat retak karena beban berat.

Kecepatan Potong Dan

Hantaran

Kecepatan

potong dirumuskan :

CS

= πDN/1000

dengan : CS = kecepatan potong, m/min

D = diameter, mm

N = kecepatan putar, rpm

Pada gambar 3.13. terlihat bagaimana hubungan antara rpm

dengan kecepatan potong.

Gambar 3.13. Hubungan dari put/men terhadap kecepatan permukaan menggunakan CS = πDN.

Hantaran (feed) menunjukkan kecepatan

dari pahat pemotong atau roda gerinda maju sepanjang

atau kedalam permukaan

benda kerja. Untuk mesin yang benda kerjanya berputar, hantaran

dinyatakan

dalam milimeter per putaran. Untuk mesin yang pahat atau benda kerjanya

bergerak

bolak balik hantaran dinyatakan dalam milimeter per langkah, sedangkan

untuk benda kerja

stasioner dan perkakas berputar, hantaran dinyatakan dalam

milimeter per putaran perkakas.

Tabel 3. memperlihatkan kecepatan

potong untuk berbagai bahan.

Bahan Baja

kecepatan Karbida tinggi

Halusa Kasarb

halusa kasara

Baja pemotong bebas, 1112, 1315

|

75-110

|

25-45

|

185-230

|

110-140

|

|

Baja karbon, 1010,1025

|

70-90

|

25-40

|

170-215

|

90-120

|

|

Baja menengah, 1030, 1050

|

60-85

|

20-40

|

140-185

|

75-110

|

|

Baja nikel, 2330

|

60-85

|

20-35

|

130-170

|

70-100

|

|

Chrom nikel, 3120, 5140

|

45-60

|

15-25

|

100-130

|

55-80

|

|

Besi cor kelabu lunak

|

40-45

|

25-30

|

110-140

|

60-75

|

|

Kuningan

|

85-110

|

45-70

|

185-215

|

120-150

|

|

Aluminium

|

70-110

|

30-45

|

140-215

|

60-90

|

|

Plastik

|

90-150

|

30-60

|

120-200

|

45-75

|

a = kedalaman pemotongan 0,38 - 2,39 mm. Hantaran 0,13

- 0,38 mm/put b = kedalaman pemotongan 4,75 - 9,53 mm. Hantaran 0,75 - 1,27

mm/put.

BAB IV

MESIN BUBUT

4.1. Penggolongan Mesin

Bubut

|

|

A. Pembubut Kecepatan

|

F. Pembubut Turet

|

1.

Pengerjaan Kayu

|

1. Horisontal

|

2.

Pemusingan Logam

|

a. Jenis ram

|

3.

Pemolesan

|

b. Jenis sadel

|

B. Pembubut Mesin

|

2. Vertikal

|

1.

Penggerak puli kerucut

|

a. Stasiun

tunggal

|

bertingkat

|

b. Stasiun

banyak

|

2.

Penggerak roda gigi tangan 3. Otomatis

|

|

3.

Penggerak kecepatan G. Pembubut Otomatis

C. Pembubut

Bangku H.

Mesin Ulir Otomatis

D. Pembubut

Ruang Perkakas 1.

Spindel Tunggal E. Pembuat kegunaan

Khusus 2.

Spindel Banyak

I.

Fris Pengebor Vertikal

4.2. Konstruksi Mesin Bubut

Gambar 4.1.

Pembubut mesin tugas berat.

Pada gambar 4.1. diperlihatkan

nama-nama bagian atau komponen yang umum dari mesin bubut.

Jenis ini mempunyai

kepala tetap berisi roda gigi dan mendapatkan daya dari motor yang

disambungkan

dengan sabuk V.

Pengendali pada kepala tetap bisa

mengatur kecepatan sampai 27 variasi kecepatan.

Ekor tetap bisa

distel sepanjang bangku untuk menampung panjang stok yang berbeda-beda.

Pergerakannya diatur dengan penyetel roda dan dilengkapi dengan ulir pengencang

pada dasarnya

untuk menyetel kelurusan dan untuk pembubutan tirus.

Sekrup pengarah adalah poros panjang berulir yang terletak

agak dibawah dan sejajar dengan

bangku, memanjang dari kepala tetap sampai ekor

tetap. Dihubungkan dengan roda gigi pada

kepala tetap dan putarannya bisa

dibalik. Dipasang ke kereta luncur dan bisa dipasang atau dilepas

dari kereta

luncur selama operasi. Ulir pengarah hanya untuk membuat ulir saja dan bisa

dilepas

kalau tidak dipakai.

Batang hantaran terletak

dibawah ulir pengarah yang berfungsi untuk menyalurkan daya dari kotak

pengubah

cepat (quick change box) untuk menggerakkan mekanisme apron dalam arah

melintang

atau memanjang.

Kereta luncur terdiri

dari perletakan majemuk, sadel pahat dan apron. Konstruksinya kaku karena

harus

menyangga dan memandu pahat pemotong. Dilengkapi dengan dua hantaran tangan

untuk

memandu pahat dalam arah menyilang. Roda tangan yang atas mengendalikan

gerakan perletakan

majemuk dan roda tangan dibawah untuk menggerakkan kereta

luncur sepanjang landasan.

Apron yang terletak pada kereta luncur berisi kendali,

roda gigi dan mekanisme lain untuk

menghantar kereta luncur baik dengan tangan

atau dengan daya.

Ukuran Mesin

bubut dinyatakan dalam diameter benda kerja yang dapat diputar, sehingga sebuah

mesin bubut 400 mm mempunyai arti mesin bisa mengerjakan benda kerja sampai

diameter 400 mm. Ukuran kedua yang diperlukan dari sebuah mesin bubut adalah

panjang benda kerja. Beberapa pabrik menyatakan dalam panjang maksimum benda

kerja diantara kedua pusat mesin bubut, sedangkan sebagaian pabrik lain

menyatakan dalam panjang bangku.

Ada beberapa variasi dalam jenis mesin bubut dan variasi

dalam desainnya tersebut tergantung

pada jenis produksi atau jenis benda

kerja.

Pembubut Kecepatan

(speed lathe) adalah mesin bubut yang mempunyai konstruksi sederhana dan

terdiri dari bangku, kepala tetap, ekor tetap dan peluncur yang dapat distel

untuk mendukung

pahat. Digunakan untuk pemahatan tangan dan kerja ringan maka

bubut dioperasikan pada

kecepatan tinggi.

Mesin jenis ini biasanya dipakai untuk membubut kayu, atau untuk membuat

pusat pada silinder logam sebelum dikerjakan lebih lanjut oleh mesin bubut

mesin.

Pembubut mesin. Mendapatkan

namanya dari mesin bubut pertama /lama yang digerakkan oleh

mesin setelah

sebelumnya digerakkan dengan sabuk atas (overhead belt). Yang membedakannya

dari bubut kecepatan adalah tambahan untuk pengendalian kecepatan spindel dan

untuk

penyanggaan dan pengendalian hantaran pahat tetap. Kepala tetap

dilengkapi dengan puli kerucut

empat tingkat yang menyediakan empat kisaran

kecepatan spindel jika dihubungkan ke poros

motor. Sebagai tambahan mesin ini

dilengkapi dengan roda gigi belakang yang bila dihubungkan

dengan puli kerucut

akan memberikan tambahan empat variasi kecepatan.

Pembubut bangku

adalah mesin bubut kecil yang terpasang pada bangku kerja. Disainnya

mempunyai

kesamaan dengan mesin bubut kecepatan atau mesin hanya berbeda dalam ukuran dan

pemasangannya. Dibuat untuk benda kecil dan mempunyai kapasitas ayunan maksimum

sebesar

250 mm pada pelat muka.

Pembubut Ruang

Perkakas adalah mesin bubut untuk pembuatan perkakas kecil, alat ukur, die dan komponen presisi lainnya. Mesin

ini dilengkapi dengan segala perlengkapan yang diperlukan untuk membuat

pekerjaan perkakas yang teliti.

4.3. Operasi Bubut

Operasi pada mesin bubut ada

beraneka ragam :

•

pembubutan

•

pengeboran

•

pengerjaan tepi

•

penguliran

•

pembubutan tirus

•

Penggurdian

•

Meluaskan lubang

4.3.1. Pembubutan Silindris

Benda disangga diantara kedua

pusatnya. Hal ini ditunjukkan pada gambar 4.2A.

Gambar 4.2. Operasi pembubut, A. Pahat mata tunggal dalam

operasi pembubutan, B. Memotong tepi.

4.3.1.1. Pengerjaan Tepi (Facing)

Pengerjaan tepi adalah apabila

permukaan harus dipotong pada pembubut. Benda kerja biasanya dipegang pada plat

muka atau dalam pencekam seperti gambar 3B. Tetapi bisa juga pengerjaan tepi

dilakukan dengan benda kerja diantara kedua pusatnya. Karena pemotongan tegak

lurus terhadap sumbu putaran maka kereta luncur harus dikunci pada bangku

pembubut untuk mencegah gerakan aksial.

4.3.1.2. Pembubutan Tirus

Terdapat beberapa standar ketirusan dalam praktek komersial. Penggolongan berikut yang umum

digunakan :

1.

Tirus Morse.

Banyak digunakan untuk tangkai gurdi, leher, dan pusat pembubut. Ketirusannya

adalah 0,0502 mm/mm (5,02%).

2.

Tirus Brown dan

Sharp. Terutama digunakan dalam memfris spindel mesin : 0,0417 mm/mm

(4,166%).

3.

Tirus Jarno dan

Reed. Digunakan oleh beberapa pabrik pembubut dan perlengkapan penggurdi

kecil. Semua sistem mempunyai ketirusan 0,0500 mm/mm (5,000%), tetapi

diameternya berbeda.

4.

Pena tirus. Digunakan

sebagai pengunci. Ketirusannya 0,0208 mm/mm (2,083%).

Ketirusan luar yang teliti dapat

dipotong pada sebuah pembubut dalam

beberapa cara :

1.

Mesin kendali numeris yang dapat memotong kerucut

sebagai hal yang biasa.

2.

Dengan perlengkapan membubut tirus. Perlengkapan yang

diperlihatkan pada gambar 4. dibautkan pada punggung mesin bubut dan mempunyai

batang pemandu yang dapat dikunci pada sudut atau ketirusan yang diinginkan.

Ketika kereta luncur bergerak sebuah peluncur diatas batang pahat bergerak

masuk dan keluar, sesuai dengan penguncian dari batang.

3.

Perletakan majemuk pada kereta luncur bubut seperti diperlihatkan

pada gambar 5. mempunyai dasar bulat dan dapat diputar ke sembarang sudut yang

diinginkan dari benda kerja. Pahat kemudian dihantarkan kedalam benda kerja

dengan tangan. Metode ini untuk ketirusan pendek.

Ketirusan ini

distandardisasi dalam satuan Inggris yaitu (0,60235 in. tiap foot), Brown dan

Sharp

(1/2 in. tiap foot), Jarno dan Reed (0,6 in. tiap foot), dan pena tirus

(1/4 in. tiap foot). Konversi

diberikan dalam milimeter dan presentase, yang

ekivalen karena ketirusan adalah tanpa satuan di

dalam satuan SI.

Gambar 4.3. Pembubutan tirus

dengan menggunakan perlengkapan tirus.

Gambar 4.4. Aplikasi dan Perlengkapan Alat Bantu.

1. Penguncian pusat ekor tetap yang digeser. Gambar 4.5.

memperlihatkan metode ini. Kalau ekor tetap digeser secara horisontal dari

sumbu sebesar 6,4 mm untuk batang silinder sepanjang 305 mm, akan diperoleh

ketirusan 0,0416 mm/mm (4,16%). Jadi ketirusan juga ditentukan oleh panjang

silinder yang dibubut.

Gambar 4.5.

Membubut tirus dengan menggunakan perletakan majemuk.

Gambar 4.6.

Membubut tirus dengan meng-offset-kan pusat ekor tetap.

4.3.1.3. Memotong Ulir

Biasanya pembuatan ulir dengan mesin bubut dilakukan apabila

hanya sedikit ulir yang

harus dibuat atau dibuat bentuk khusus. Bentuk ulir

didapatkan dengan menggerinda pahat

menjadi bentuk yang sesuai dengan

menggunakan gage atau plat pola. Gambar 4.7.

memperlihatkan sebuah pahat untuk

memotong ulir -V 60 derjat dan gage yang digunakan

untuk memeriksa sudut pahat.

Gage ini disebut gage senter sebab juga bisa digunakan

sebagai gage penyenter

mesin bubut. Pemotong berbentuk khusus bisa juga digunakan untuk

memotong

ulir.

Gambar 4.7. Metode Penguncian Pahat Untuk Memotong Ulir Pada Mesin Bubut.

Dalam

mengunci pahat untuk ulir-V, terdapat dua metode hantaran pahat. Pahat dapat

dihantarkan lurus kedalam benda kerja, ulir terbentuk karena serangkaian

potongan ringan

seperti pada gambar 4.7A. Metode pemotongan ini baik digunakan

untuk pemotongan besi

cor atau kuningan. Metode kedua adalah dengan menghantar

pahat pada suatu sudut seperti

gambar 4.7B dan 4.7D. Metode ini digunakan untuk

membuat ulir pada bahan baja. Pahat

diputar sebesar 29o dan pahat

dihantar ke benda kerja sehingga seluruh pemotongan

dilakukan pada sisi kiri

dari pahat.

4.3.1.4. Mesin Bubut Turet

Mesin bubut turet memiliki ciri

khusus yang terutama disesuaikan untuk kebutuhan mesin

produksi.

Keahlian pekerja disesuaikan

pada mesin ini sehingga operator yang kurang pengalaman bisa

menghasilkan

komponen yang sejenis. Karakteristik utama kelompok mesin ini adalah

bahwa pahat/perkakas bisa distel untuk

operasi berurutan. Walaupun tenaga

skill/terlatih

diperlukan untuk menyetel perkakas dengan benar, namun setelah

itu untuk

mengoperasikannya bisa dilakukan oleh tenaga tidak terlatih.

4.3.1.4.1. Mesin Bubut Turet Horisontal

Mesin ini dibuat dalam dua desain umum yaitu ram dan sadel. Mesin bubut jenis ram

(gambar 4.8) disebut demikian sesuai

dengan cara turet dipasang. Turet ditempatkan pada

peluncur atau ram yang

bergerak kebelakang dan kemuka pada sebuah sadel yang diapitkan

kepada bangku

mesin bubut. Pengaturan ini menghasilkan gerakan cepat dari turet dan

dianjurkan untuk untuk kerja batang atau pencekaman tugas ringan. Sadelnya

tidak bergerak

selama operasi.

Pada jenis sadel (gambar 4.9.), yang digunakan untuk

pekerjaan pencekaman, mempunyai

turet yang dipasang langsung pada sadel.

Sadelnya bergerak bolak balik bersama turet.

Gambar 4.8. Mesin bubut turet

jenis ram nomor 3 dengan kendali daur listrik.

Gambar 4.9.

Mesin bubut turet pencekaman jenis sadel.

Karena perkakas pencekaman menggantung (overhang) dan tidak

mendukung benda kerja, maka perkakas pencekam harus sekaku mungkin.

Mesin bubut turet dikonstruksi

dengan cara yang sama dengan mesin bubut biasa.

Perbedaan Antara Mesin Bubut Turet Dengan

Mesin Bubut Biasa

Perbedaan utamanya adalah bahwa mesin bubut turet

disesuaikan untuk pekerjaan produksi

yang banyak sedangkan mesin bubut biasa

terutama digunakan untuk berbagai pekerjaan,

untuk pembubut ruang perkakas atau

kerja tunggal. Ciri ciri mesin bubut turet yang

membuatnya dipakai untuk

produksi banyak adalah :

1. Perkakas

bisa distel pada turet untuk pekerjaan berurutan.

2.

Setiap stasiun dilengkapi dengan penghenti atau

penggerak hantaran sehingga masing-masing pemotongan oleh pahat adalah sama

dengan pemotongan sebelumnya.

3.

Pemotongan majemuk dapat diambil dari stasiun yang sama

pada saat yang sama, misalnya pembubutan atau pemboran lubang sebanyak dua buah

atau lebih.

4.

Pemotongan kombinasi dapat dibuat yaitu pahat pada

peluncur menyilang (cross slide) dapat digunakan bersamaan dengan pahat pada

turet yang lagi memotong.

5.

Kekakuan pada pemegang benda kerja atau pahat harus dibuat

pada mesin untuk pekerjaan majemuk atau pemotongan kombinasi.

6.

Mesin bubut turet mungkin dilengkapi dengan berbagai

perlengkapan seperti pembuatan tirus, pembuatan ulir dan pekerjaan duplikasi

dan bisa dikontrol dengan pita/kaset.

Prinsip Pahat Dan Perpahatan

Dalam produksi adalah penting bahwa pekerjaan dilakukan

sesingkat mungkin. Waktu yang

dihabiskan dalam produksi adalah : waktu

penyetelan, penanganan benda kerja, penanganan

mesin, dan waktu pemotongan.

Waktu

penyetelan dapat dikurangi dengan menyiapkan semua pahat yang diperlukan

dalam

kondisinya dan siap dipakai.

Waktu penanganan benda

kerja yaitu waktu yang dipakai dalam memasang atau melepaskan

benda kerja.

Hal ini sangat tergantung kepada piranti pemegang benda kerja. Untuk

pekerjaan

batang maka waktu ini dikurangi dengan menggunakan leher stok batang.

Waktu penanganan mesin

adalah waktu yang diperlukan dalam memasang masing-masing

perkakas pada

tempatnya. Bisa dikurangi dengan menempatkan perkakas pada posisi dan

urutan

yang benar sehingga memudahkan penggunaannya atau dengan melakukan

pemotongan

kombinasi atau jamak, jika memungkinkan.

Waktu potong untuk

suatu operasi dikendalikan oleh penggunaan yang benar atas perkakas

potong,

kecepatan dan hantaran.

Pemotongan

kombinasi bisa menghemat waktu potong (gambar 4.10A.).

Gambar 4.10. A.

Mengkombinasikan pemotongan pada pekerjaan batang. B.

Pemotongan banyak dari turet

segi enam.

Pemotongan kombinasi menunjukkan

penggunaan serentak dari pahat peluncur dan turet.

Gambar 11. menunjukkan penyetelan